- หลักการทำงาน

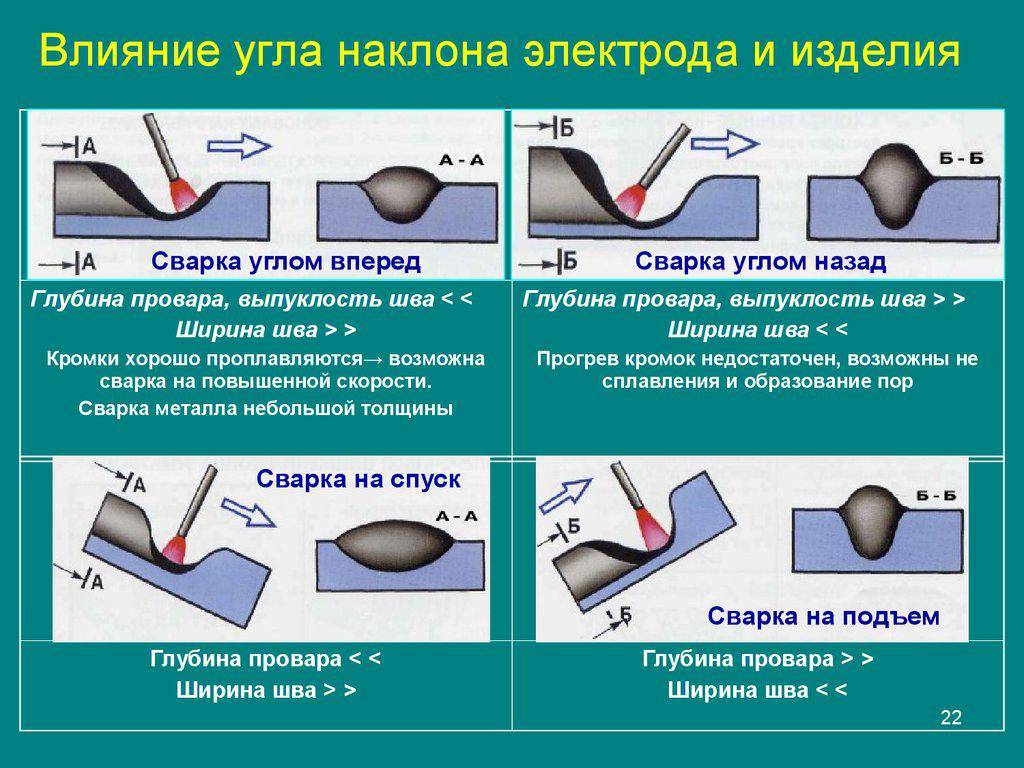

- วิธีการเชื่อมตะเข็บ

- เชื่อมตะเข็บแนวตั้ง

- วิธีการเชื่อมตะเข็บแนวนอน

- ตะเข็บเพดาน

- ข้อมูลเกี่ยวกับวิธีการเชื่อมอะเซทิลีน

- ความซับซ้อนของการเชื่อมแก๊ส

- คำอธิบายเทคโนโลยี

- ข้อดีของวิธีนี้

- ข้อเสียของการใช้อะเซทิลีน

- โลหะชนิดใดที่เหมาะกับ

- ช่างเชื่อมมือใหม่ต้องทำงานอะไร

- เครื่องมือและวิธีการป้องกัน

- การเตรียมตัวก่อนทำงาน

- อุปกรณ์ป้องกัน

- เครื่องมือและอุปกรณ์

- การเตรียมโลหะ

- คุณสมบัติที่สำคัญ

- การเตรียมวัสดุสำหรับการเชื่อม

- การเตรียมท่อเชื่อม

- การเตรียมชิ้นส่วน

- คุณสมบัติของการเชื่อมแก๊ส

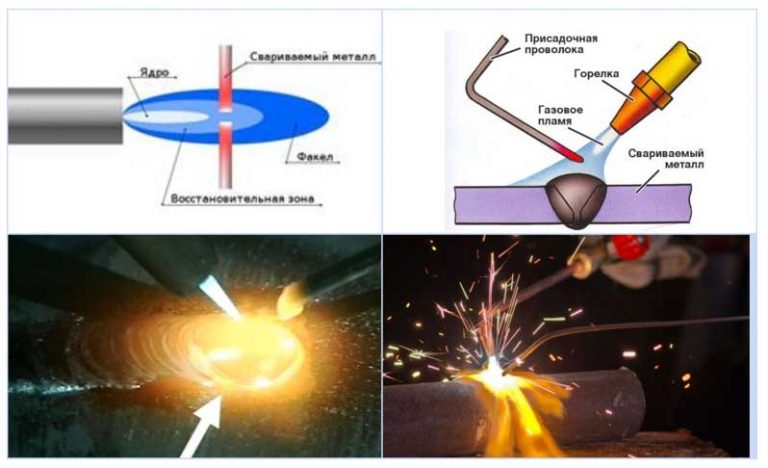

หลักการทำงาน

ผลกระทบหลักของการเชื่อมแก๊สนั้นขึ้นอยู่กับการเผาไหม้ของก๊าซที่ติดไฟได้ด้วยการเกิดเปลวไฟที่อุณหภูมิสูง ดังที่ได้กล่าวไปแล้ว โมเลกุลอะเซทิลีนพร้อมกับพันธะไฮโดรเจนคู่หนึ่ง มีพันธะระหว่างอะตอมของคาร์บอนที่ไม่เสถียรแต่มีพลัง

หากสมดุลเปลี่ยนไปใช้ตัวออกซิไดซ์ เปลวไฟจะแหลมขึ้น และแทนที่จะเป็นสีขาวพราว จะกลายเป็นสีน้ำเงิน

เปลวไฟออกซิไดซ์ใช้สำหรับทำงานกับชิ้นส่วนทองเหลืองเท่านั้น ในรูปแบบนี้ ฟิล์มจะก่อตัวขึ้นบนพื้นผิวที่ปิดกั้นการระเหยของสังกะสีในภายหลัง ในทางตรงกันข้าม หากความเข้มข้นของอะเซทิลีนเพิ่มขึ้น เปลวไฟจะเปลี่ยนเป็นสีแดงและเริ่มควัน โหมดนี้เหมาะสำหรับการทำงานกับเหล็กกล้าคาร์บอนสูงนอกจากนี้ยังใช้ในการประมวลผลโลหะผสมอะลูมิเนียม เหล็กหล่อ และการเชื่อมโลหะที่แข็งแรง

ในกระบอกสูบของโรงงาน ก๊าซนี้ผสมกับอะซิโตนและอยู่ภายใต้แรงดัน 1.5 ถึง 1.6 MPa นอกจากนี้ ถ่านจะถูกวางลงในภาชนะ ทำให้เกิดเส้นเลือดฝอยชนิดหนึ่ง ออกซิเจนในขวดมีแรงดันตั้งแต่ 600 ถึง 1500 kPa และออกซิเจนในท่อส่งสูงถึง 15 MPa

จากมุมมองของผู้บริโภค การใช้ก๊าซมีบทบาทสำคัญ ซึ่งส่งผลโดยตรงต่อประสิทธิภาพของการเชื่อม ขึ้นอยู่กับชนิดของปลายและความหนาของโลหะที่จะเชื่อมเป็นหลัก เกณฑ์มาตรฐานคือ:

- เมื่อเชื่อมต่อชิ้นส่วนที่มีความหนาไม่เกิน 1 มม. จะใช้แก๊ส 75 ลิตรใน 60 นาที

- หากความหนาตั้งแต่ 2 ถึง 4 มม. คุณจะต้องใช้อะเซทิลีน 300 ลิตร

- โลหะขนาด 9 ถึง 14 มม. สามารถเชื่อมได้หากคุณใช้ตัวออกซิไดเซอร์ 1200 ลิตร

ระหว่างการทำงาน จำเป็นต้องตรวจสอบเนื้อหาของอะเซทิลีนในอากาศอย่างต่อเนื่อง ซึ่งหมายความว่าไม่สามารถจ่ายอุปกรณ์ส่งสัญญาณอัตโนมัติแบบพิเศษได้ ไม่อนุญาตให้อิ่มตัวเกิน 0.46% ไม่ควรวางถังเชื้อเพลิงใกล้เตา หม้อไอน้ำ แหล่งกำเนิดเปลวไฟ ตัวตู้คอนเทนเนอร์ต้องยืนในแนวตั้งอย่างเคร่งครัดและอยู่ในสภาพคงที่

ในพื้นที่ที่เก็บและใช้อะเซทิลีนและออกซิเจน ควรใช้เฉพาะเครื่องมือที่ไม่ทำให้เกิดประกายไฟเท่านั้น เครื่องใช้ไฟฟ้าทุกชนิด รวมทั้งไฟส่องสว่าง ต้องมีสารละลายที่ป้องกันการระเบิด ในกรณีที่มีการรั่วไหล กระบอกสูบจะถูกล็อคอย่างรวดเร็วด้วยกุญแจพิเศษ ควรมีเครื่องดับเพลิงและอุปกรณ์ดับเพลิงอื่น ๆ ที่ไซต์งาน

วิธีการเชื่อมตะเข็บ

เมื่อเชื่อมในตำแหน่งที่ต่ำกว่าจะไม่มีปัญหาแม้แต่กับช่างเชื่อมสามเณร แต่ข้อกำหนดอื่นๆ ทั้งหมดต้องการความรู้ด้านเทคโนโลยีแต่ละตำแหน่งมีคำแนะนำของตัวเอง เทคนิคการทำรอยเชื่อมแต่ละประเภทมีอธิบายไว้ด้านล่าง

เชื่อมตะเข็บแนวตั้ง

ระหว่างการเชื่อมชิ้นส่วนในตำแหน่งแนวตั้ง โลหะหลอมเหลวจะเลื่อนลงมาภายใต้การกระทำของแรงโน้มถ่วง เพื่อป้องกันไม่ให้หยดหยด จะใช้ส่วนโค้งที่สั้นกว่า (ส่วนปลายของอิเล็กโทรดอยู่ใกล้กับสระเชื่อม) ช่างฝีมือบางคนถ้าอิเล็กโทรดอนุญาต (ห้ามติด) ให้เอนไปทางส่วนนั้น

การเตรียมโลหะ (การเซาะร่อง) ดำเนินการตามประเภทของรอยต่อและความหนาของชิ้นส่วนที่จะเชื่อม จากนั้นพวกเขาจะได้รับการแก้ไขในตำแหน่งที่กำหนดไว้ซึ่งเชื่อมต่อกับขั้นตอนหลายเซนติเมตรด้วยตะเข็บตามขวางสั้น ๆ - "tacks" ตะเข็บเหล่านี้ไม่อนุญาตให้ชิ้นส่วนเคลื่อนที่

รอยต่อแนวตั้งสามารถเชื่อมจากบนลงล่างหรือจากล่างขึ้นบน การทำงานจากล่างขึ้นบนจะสะดวกกว่า: นี่คือวิธีที่ส่วนโค้งดันสระเชื่อมขึ้น ป้องกันไม่ให้ลดต่ำลง ทำให้ง่ายต่อการสร้างตะเข็บที่มีคุณภาพ

วิธีการเชื่อมตะเข็บแนวตั้งจากล่างขึ้นบน: ตำแหน่งของอิเล็กโทรดและการเคลื่อนไหวที่เป็นไปได้

วิดีโอนี้แสดงวิธีการเชื่อมตะเข็บแนวตั้งอย่างเหมาะสมโดยการเชื่อมด้วยไฟฟ้าโดยให้อิเล็กโทรดเคลื่อนที่จากด้านล่างขึ้นบนโดยไม่แยกส่วน มีการสาธิตเทคนิคการม้วนสั้นด้วย ในกรณีนี้ การเคลื่อนที่ของอิเล็กโทรดจะเกิดขึ้นเพียงขึ้นและลงเท่านั้น โดยไม่มีการเคลื่อนที่ในแนวนอน รอยต่อเกือบจะแบน

สามารถเชื่อมต่อชิ้นส่วนต่างๆ ในตำแหน่งแนวตั้งด้วยการแยกส่วนโค้ง สำหรับช่างเชื่อมสามเณร วิธีนี้อาจสะดวกกว่า: ในช่วงเวลาของการแยก โลหะมีเวลาที่จะเย็นตัวลง ด้วยวิธีนี้ คุณสามารถวางอิเล็กโทรดบนหิ้งของปล่องรอยเชื่อมได้ มันง่ายกว่า รูปแบบของการเคลื่อนไหวเกือบจะเหมือนกับไม่มีพัก: จากด้านหนึ่งไปอีกด้านหนึ่ง มีห่วงหรือ "ลูกกลิ้งสั้น" - ขึ้นและลง

วิธีปรุงตะเข็บแนวตั้งพร้อมช่องว่างดูวิดีโอถัดไป วิดีโอสอนแบบเดียวกันนี้แสดงผลกระทบของความแรงในปัจจุบันที่มีต่อรูปร่างของตะเข็บ โดยทั่วไป กระแสไฟฟ้าควรน้อยกว่าที่แนะนำสำหรับอิเล็กโทรดและความหนาของโลหะ 5-10 A แต่ดังที่แสดงในวิดีโอ สิ่งนี้ไม่เป็นความจริงเสมอไปและถูกกำหนดโดยการทดลอง

บางครั้งมีการเชื่อมตะเข็บแนวตั้งจากบนลงล่าง ในกรณีนี้ เมื่อเริ่มส่วนโค้ง ให้ถืออิเล็กโทรดตั้งฉากกับพื้นผิวที่จะเชื่อม หลังจากการจุดระเบิดในตำแหน่งนี้ ให้ความร้อนโลหะ จากนั้นลดขั้วไฟฟ้าลงและปรุงอาหารในตำแหน่งนี้ การเชื่อมแนวตะเข็บแนวตั้งจากบนลงล่างไม่สะดวกนัก ต้องใช้การควบคุมบ่อเชื่อมที่ดี แต่ด้วยวิธีนี้ คุณจะได้ผลลัพธ์ที่ดี

วิธีการเชื่อมแนวดิ่งด้วยการเชื่อมด้วยไฟฟ้า จากบนลงล่าง: ตำแหน่งของอิเล็กโทรดและการเคลื่อนที่ของส่วนปลาย

วิธีการเชื่อมตะเข็บแนวนอน

ตะเข็บแนวนอนบนระนาบแนวตั้งสามารถทำได้ทั้งจากขวาไปซ้ายและจากซ้ายไปขวา ไม่มีความแตกต่างสำหรับผู้ที่สะดวกกว่าเขาทำอาหารแบบนั้น เมื่อเชื่อมตะเข็บแนวตั้ง อ่างก็จะลดลง ดังนั้นมุมเอียงของอิเล็กโทรดจึงค่อนข้างใหญ่ มันถูกเลือกขึ้นอยู่กับความเร็วของการเคลื่อนไหวและพารามิเตอร์ปัจจุบัน สิ่งสำคัญคืออ่างอาบน้ำอยู่ในสถานที่

การเชื่อมตะเข็บแนวนอน: ตำแหน่งและการเคลื่อนที่ของอิเล็กโทรด

หากโลหะไหลลงมา ให้เพิ่มความเร็วในการเคลื่อนที่ ทำให้โลหะร้อนน้อยลง อีกวิธีหนึ่งคือการทำให้ส่วนโค้งแตก ในช่วงเวลาสั้นๆ เหล่านี้ โลหะจะเย็นลงเล็กน้อยและไม่ระบายออก คุณยังสามารถลดกระแสไฟลงได้เล็กน้อย เฉพาะมาตรการเหล่านี้เท่านั้นที่จะถูกนำไปใช้ในขั้นตอน และไม่ทั้งหมดในคราวเดียว

วิดีโอด้านล่างแสดงวิธีการเชื่อมโลหะในตำแหน่งแนวนอนอย่างเหมาะสม ส่วนที่สองของวิดีโอเกี่ยวกับตะเข็บแนวตั้ง

ตะเข็บเพดาน

รอยเชื่อมประเภทนี้ยากที่สุด ต้องใช้ทักษะสูงและการควบคุมบ่อเชื่อมที่ดี ในการทำตะเข็บนี้ อิเล็กโทรดจะถูกจับที่มุมฉากกับเพดาน ส่วนโค้งนั้นสั้นความเร็วในการเคลื่อนที่คงที่ ทำการเคลื่อนไหวเป็นวงกลมเป็นหลักซึ่งขยายตะเข็บ

ข้อมูลเกี่ยวกับวิธีการเชื่อมอะเซทิลีน

ส่วนประกอบหลักในการเชื่อมประเภทนี้คืออะเซทิลีน ได้มาจากการผสมน้ำและแคลเซียมคาร์ไบด์ ในเตาจะเกิดส่วนผสมกับออกซิเจนซึ่งการเผาไหม้ช่วยให้คุณสร้างอุณหภูมิสูง

อันเป็นผลมาจากการเผาไหม้ของอะเซทิลีนในสภาพแวดล้อมที่มีออกซิเจนทำให้เกิดอุณหภูมิสูงขึ้นซึ่งทำให้สามารถละลายขอบของชิ้นส่วนและเชื่อมต่อเข้าด้วยกันอย่างแน่นหนา

ความซับซ้อนของการเชื่อมแก๊ส

ปัญหาหลักในการเชื่อมด้วยอะเซทิลีนและออกซิเจนคือการได้รับ C2H2 ก่อนหน้านี้ ทำในอุปกรณ์พิเศษ จากนั้นก๊าซก็ถูกส่งผ่านท่อไปยังหัวเผา

ออกซิเจนจากกระบอกสูบถูกส่งไปผสมกันและเกิดเปลวไฟ แคลเซียมคาร์ไบด์และน้ำถูกเทลงในเครื่องกำเนิดด้วยตนเอง กระบวนการที่ใช้เวลานานนี้ดำเนินการก่อนการเชื่อมแต่ละครั้ง หลังจากทำงานเสร็จ น้ำก็ระบายออกและนำคาร์ไบด์ที่เหลือกลับมาใช้ใหม่

ตอนนี้การเชื่อมอะเซทิลีนทำได้ง่ายขึ้นมาก ไม่จำเป็นต้องผสมน้ำกับคาร์ไบด์ด้วยตนเองอีกต่อไป: มีกระบอกสูบและอะเซทิลีนแบบพิเศษ เพียงเชื่อมต่อกับหัวเตาเท่านั้น

คำอธิบายเทคโนโลยี

สำหรับการเชื่อมจะเปิดแหล่งจ่ายอะเซทิลีนบนเตาก่อน ความจริงที่ว่ามันออกมานั้นมีกลิ่นที่ไม่พึงประสงค์จากนั้นแก๊สจะจุดไฟและจ่ายออกซิเจนจากกระบอกสูบอย่างช้าๆ

เปลวไฟควรเปลี่ยนเป็นสีน้ำเงิน บนถังที่มีออกซิเจนและอะเซทิลีนมีตัวลดขนาด สำหรับแก๊สตัวแรก ความดันตั้งไว้ที่ 2 atm. และสำหรับแก๊สตัวที่สอง - 2-4 atm ค่าที่มากขึ้นทำให้กระบวนการเชื่อมยุ่งยาก

ในกระบวนการเชื่อมแก๊ส ภายใต้อิทธิพลของอุณหภูมิสูง ขอบของชิ้นงานที่จะเชื่อมผ่านเข้าสู่สถานะของเหลว และหลังจากที่แข็งตัวแล้ว จะได้การเชื่อมต่อที่แน่นหนา ถังที่มีออกซิเจนทาสีฟ้าและอะเซทิลีน - สีขาว

กระบอกสูบที่มีออกซิเจนและอะเซทิลีน

ข้อดีของวิธีนี้

เมื่อก๊าซดังกล่าวเผาไหม้ในสภาพแวดล้อมที่มีออกซิเจน อุณหภูมิจะสูงกว่าระดับการหลอมของเหล็กและโลหะอื่นๆ ช่างเชื่อมที่ผ่านการรับรองด้วยความช่วยเหลือของอุปกรณ์ดังกล่าวทำงานได้อย่างมีประสิทธิภาพและมีประสิทธิภาพสูง

นอกจากนี้การเชื่อมอะเซทิลีนยังมีข้อดีเช่น:

- ความคล่องตัวสูง (ไม่ต้องต่อไฟฟ้า)

- ความสามารถในการปรับอุณหภูมิของเปลวไฟ (ซึ่งช่วยให้คุณป้องกันการเสียรูปของชิ้นส่วนและข้อต่อ ควบคุมความเร็วในการทำงาน);

- การใช้งานตะเข็บแบบหมุนที่สะดวกเมื่อระยะห่างจากผนังมีขนาดเล็ก (ในการเชื่อมประเภทอื่นคุณต้องทำข้อต่อในการปฏิบัติงาน)

- ความสามารถในการเชื่อมต่อชิ้นงานที่ทำด้วยโลหะที่มีจุดหลอมเหลวต่างกัน

- ความสามารถในการเชื่อมผลิตภัณฑ์แผ่นบางจากเหล็กโครงสร้าง ทองแดง เหล็กหล่อ ทองเหลือง (ในกรณีเช่นนี้ วิธีการเชื่อมอื่นๆ จะไม่ได้ผล)

- การใช้ลวดฟิลเลอร์ที่แตกต่างกันซึ่งช่วยปรับปรุงคุณภาพของตะเข็บ

ข้อเสียของการใช้อะเซทิลีน

ในบรรดาข้อเสียของวิธีการเชื่อมนี้ควรสังเกตสิ่งต่อไปนี้:

- การระเบิดของอะเซทิลีนนั้นสูง แต่ขึ้นอยู่กับแต่ละบุคคล

- ระหว่างการใช้งานผลิตภัณฑ์เชื่อมต่อขนาดใหญ่จะถูกทำให้ร้อนซึ่งนำไปสู่การเปลี่ยนแปลงคุณสมบัติของวัสดุ ในทางวิศวกรรมเครื่องกลจะไม่ใช้วิธีนี้

- หากคุณต้องการเชื่อมต่อชิ้นส่วนที่มีความหนามากกว่า 5 มม. ควรใช้การเชื่อมด้วยไฟฟ้า

- อะเซทิลีนไม่เหมาะสำหรับการทำงานกับเหล็กกล้าคาร์บอนสูง

- หากคุณทับซ้อนกันจะเกิดความเค้นขนาดใหญ่ในผลิตภัณฑ์และจะเสียรูป

- สำหรับวัสดุและอุปกรณ์ ต้นทุนเพิ่มขึ้น ตรงกันข้ามกับการเชื่อมอาร์ก

- เฉพาะช่างเชื่อมที่มีประสบการณ์เท่านั้นที่สามารถทำงานได้

เฉพาะผู้เชี่ยวชาญที่มีประสบการณ์เท่านั้นที่สามารถจัดการการเชื่อมอะเซทิลีนได้

โลหะชนิดใดที่เหมาะกับ

การเชื่อมประเภทนี้เหมาะสำหรับโลหะเหล็กและอโลหะส่วนใหญ่ เป็นสิ่งที่ขาดไม่ได้ในทางปฏิบัติเมื่อเชื่อมต่อท่อที่มีผนังบางและชิ้นส่วนที่คล้ายกันเมื่อทำงานกับทองแดง เหล็กหล่อ ช่องว่างของเหล็กโครงสร้าง

ช่างเชื่อมมือใหม่ต้องทำงานอะไร

ก่อนอื่นคุณต้องเตรียมอุปกรณ์และชุดเอี๊ยม

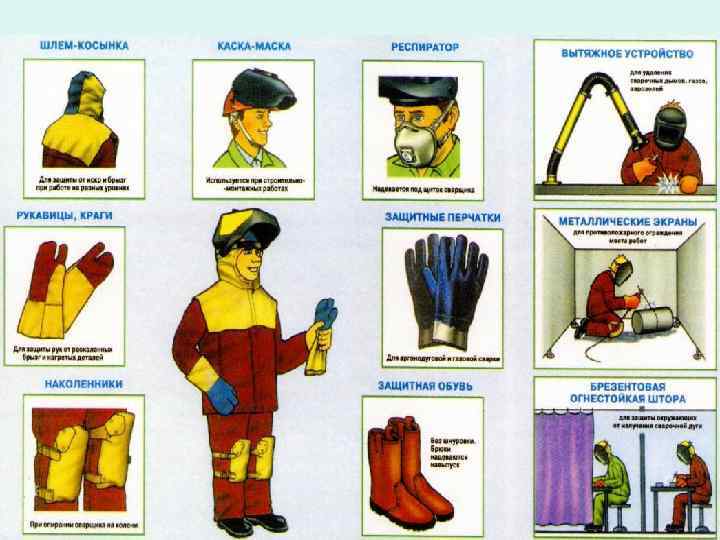

เครื่องมือและวิธีการป้องกัน

คุณจะต้องมีเครื่องเชื่อม ชุดอิเล็กโทรด ค้อนและสิ่วสำหรับปั่นตะกรัน แปรงโลหะสำหรับทำความสะอาดตะเข็บ ที่ยึดไฟฟ้าใช้สำหรับหนีบ จับอิเล็กโทรด และจ่ายกระแสไฟเข้าไป คุณต้องมีชุดแม่แบบเพื่อตรวจสอบขนาดของตะเข็บ เส้นผ่านศูนย์กลางของอิเล็กโทรดจะถูกเลือกขึ้นอยู่กับความหนาของแผ่นโลหะ อย่าลืมเกี่ยวกับการป้องกัน เรากำลังเตรียมหน้ากากเชื่อมที่มีตัวกรองแสงพิเศษที่ไม่ส่งรังสีอินฟราเรดและปกป้องดวงตา หน้าจอและโล่ทำหน้าที่เดียวกันชุดผ้าแคนวาสที่ประกอบด้วยเสื้อแจ็คเก็ตแขนยาวและกางเกงขายาวเรียบๆ ไม่มีปก หนังหรือรองเท้าสักหลาด เพื่อป้องกันโลหะกระเด็นและถุงมือหรือถุงมือ ผ้าใบหรือหนังกลับที่ทับซ้อนกันที่แขนเสื้อ เสื้อผ้าที่ปิดแน่นและแน่นเช่นนี้จะป้องกันไม่ให้ช่างเชื่อมหลอมโลหะที่ร่างกาย

มีอุปกรณ์ป้องกันพิเศษที่ใช้ทำงานบนที่สูงและภายในวัตถุที่เป็นโลหะ เมื่อทำงานในท่าคว่ำ ในกรณีเช่นนี้ คุณจะต้องใช้รองเท้าบูทอิเล็กทริก หมวกกันน็อค ถุงมือ พรม แผ่นรองเข่า ที่พักแขน และสำหรับการเชื่อมในระดับสูง คุณต้องมีเข็มขัดนิรภัยพร้อมสายรัด

การเตรียมตัวก่อนทำงาน

ก่อนเริ่มงาน จำเป็นต้องทำความสะอาดสถานีเชื่อมแก๊สจากวัตถุแปลกปลอมทั้งหมด และป้องกันพื้นผิวที่ติดไฟได้ง่ายอย่างน่าเชื่อถือ

อุปกรณ์ป้องกัน

เพื่อป้องกันผลกระทบเชิงลบของอุณหภูมิสูง ช่างเชื่อมแก๊สต้องใช้:

- แว่นตาพิเศษ

- เลกกิ้ง;

- เสื้อผ้าและรองเท้าที่ทนไฟ

อุปกรณ์ป้องกัน.

เครื่องมือและอุปกรณ์

ในการดำเนินงานคุณจะต้องใช้เครื่องมือต่อไปนี้:

- คีม;

- ประแจปากตาย;

- เครื่องมือวัด;

- แปรงโลหะ

- ลวดฟิลเลอร์;

- ไฟแช็กสำหรับเตา;

- เครื่องดับเพลิง.

นอกจากนี้ คุณต้องเตรียมอุปกรณ์ดังกล่าว:

- ท่อสำหรับจ่ายอะเซทิลีนและกระบอกสูบด้วยก๊าซนี้

- อะเซทิลีนและตัวลดออกซิเจน

- ปลอกสำหรับจ่ายออกซิเจนและกระบอกสูบด้วย

- เตาแก๊สพร้อมหลอดเป่า

การเตรียมโลหะ

ในขั้นตอนนี้ สิ่งสกปรก สนิม และร่องรอยของการเก็บรักษาจะถูกลบออกจากผลิตภัณฑ์ที่จุดเชื่อมต่อเมื่อต้องการทำเช่นนี้ ให้ใช้แปรงสำหรับโลหะ

การทำความสะอาดโลหะก่อนการเชื่อม

คุณสมบัติที่สำคัญ

คุณภาพและความน่าเชื่อถือของตะเข็บที่ได้จากการเชื่อมด้วยออกซิเจนและอะเซทิลีนส่วนใหญ่ขึ้นอยู่กับการปฏิบัติตามเทคโนโลยีของงาน

มีปัจจัยหลักสามประการที่ส่งผลต่อประสิทธิภาพของการเชื่อมต่อ:

- พลังงานเปลวไฟ;

- เส้นผ่านศูนย์กลางของวัสดุฟิลเลอร์

- มุมเชื่อม

คุณสมบัติหลักของการเชื่อมด้วยออกซิเจนอะเซทิลีน:

- พลังงานเปลวไฟถูกเลือกขึ้นอยู่กับลักษณะของวัสดุที่ใช้ทำผลิตภัณฑ์เชื่อม

- ยิ่งผลิตภัณฑ์เชื่อมหนาเท่าไร พลังงานเปลวไฟก็จะยิ่งมากขึ้นเท่านั้น (โดยส่วนที่บางจะทำตรงกันข้าม) แต่ด้วยกำลังที่เพิ่มขึ้น ปริมาณการใช้ก๊าซก็เพิ่มขึ้นเช่นกัน

- ความหนาของผลิตภัณฑ์ที่เชื่อมต่อมีผลต่อมุมของหัวเผา (ยิ่งหนาเท่าไรมุมยิ่งมากขึ้น) สำหรับส่วนใหญ่คือ 10-80 °

- เพื่อให้ชิ้นส่วนอุ่นขึ้นโดยไม่คำนึงถึงความหนาของเตาเผาที่มุม 90 °

- เส้นผ่านศูนย์กลางของลวดเติมขึ้นอยู่กับความหนาขององค์ประกอบที่เชื่อมต่อ (ในการคำนวณความหนาของชิ้นส่วนในหน่วยมิลลิเมตรจะถูกแบ่งครึ่งและเพิ่ม 1 มม.)

- เตาจะเคลื่อนออกจากหรือเข้าหาตัวมันเอง

เลือกลวดเติมที่เหมาะสมสำหรับการเชื่อมอะเซทิลีน

การเตรียมวัสดุสำหรับการเชื่อม

ชิ้นส่วนที่ทำความสะอาดสิ่งสกปรกและสนิมจะต้องเตรียมการเชื่อมอย่างเหมาะสม สิ่งนี้จะช่วยอำนวยความสะดวกและเร่งกระบวนการเชื่อมต่อรวมถึงตะเข็บที่ดีขึ้น

การเตรียมผลิตภัณฑ์ประกอบด้วยขั้นตอนต่อไปนี้:

- การแก้ไข - การแก้ไขการเสียรูปที่อาจเกิดขึ้นระหว่างการขนส่งและการส่งมอบผลิตภัณฑ์

- มาร์กอัป ดำเนินการโดยใช้เครื่องมือวัดแบบแมนนวลหรือด้วยการใช้เครื่องทำเครื่องหมายและทำเครื่องหมาย

- มีความยืดหยุ่นหากจำเป็น

- ตัดและทำความสะอาดขอบ ชิ้นส่วนที่จะต่อต้องอยู่ในแนวเดียวกัน คุณสามารถตัดมันให้เย็น (โดยใช้เครื่องมือกลหรือการแทรกแซงด้วยตนเอง) ความร้อน (โดยใช้หัวเผา)

- การประกอบการก่อสร้าง องค์ประกอบทั้งหมดถูกจัดวางเพื่อให้อยู่ในตำแหน่งเชิงพื้นที่และเกิดช่องว่างที่จำเป็นระหว่างกัน ด้วยเหตุนี้จึงใช้ขาตั้ง, ตัวนำ, อุปกรณ์จับยึด ฯลฯ

การเตรียมท่อเชื่อม

กระบวนการเชื่อมเริ่มต้นด้วยการเตรียมการ ก่อนอื่นคุณต้องเลือกอิเล็กโทรดที่จะเชื่อมท่อ มีเกณฑ์การคัดเลือกสองประการ: วัสดุที่ใช้ทำแท่งโลหะ และสารเคลือบ - วัสดุที่หุ้มแกน

สำหรับการเชื่อมท่อโลหะจะใช้อิเล็กโทรดแบบสิ้นเปลืองและแบบไม่ใช้แล้ว อันแรกแท่งละลาย อันที่สองไม่ละลาย ในกรณีที่สองจะใช้วัสดุเพิ่มเติมซึ่งเป็นสารเติมแต่งซึ่งเติมรอยเชื่อม การปฏิบัติแสดงให้เห็นว่าการเชื่อมท่อด้วยอิเล็กโทรดสิ้นเปลืองนั้นถูกใช้บ่อยขึ้นในสภาพบ้านในปัจจุบัน เพียงเพราะวิธีนี้ง่ายกว่า

ตอนนี้สำหรับการเคลือบอิเล็กโทรด นี่คือหลายตำแหน่งที่ต่างๆ วัสดุสำหรับสร้างเกราะป้องกัน พื้นผิว

- รูไทล์

- กรด.

- กรดรูไทล์

- เซลลูโลส

- Rutile-เซลลูโลส

- ขั้นพื้นฐาน.

แต่ละตำแหน่งมีข้อดีและข้อเสียดังนั้นเมื่อเลือกจำเป็นต้องคำนึงถึงเงื่อนไขในการเชื่อมท่อด้วย แต่ในหมู่พวกเขามีตัวเลือกที่เป็นสากล - เหล่านี้คืออิเล็กโทรดที่มีการเคลือบขั้นพื้นฐาน หมวดหมู่นี้รวมถึงแบรนด์ของอิเล็กโทรดเช่น UONI, OZS, VI, EA, NIAT, OZSh และอื่นๆ ที่ไม่ค่อยมีใครรู้จัก ขอแนะนำให้ใช้ช่างเชื่อมเริ่มต้นในการเชื่อมท่อด้วยอิเล็กโทรด UONI

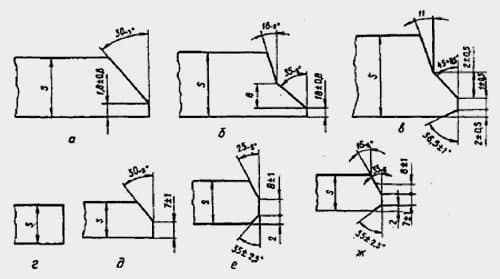

ก่อนที่คุณจะเชื่อมท่อสองท่อ คุณต้องเข้าใจว่ารอยต่อเชื่อมมีหลายประเภท

- End-to-end เมื่อท่อสองท่อตั้งอยู่ตรงข้ามกัน

- การทับซ้อนกันนี่คือวิธีการเชื่อมต่อท่อสองท่อที่มีเส้นผ่านศูนย์กลางต่างกันหรือเส้นผ่านศูนย์กลางเดียวกันโดยขยายท่อเพียงท่อเดียวนั่นคือเส้นผ่านศูนย์กลางจะเพิ่มขึ้นทางกลไก

- การเชื่อมต่อที เมื่อท่อสองท่อเชื่อมต่อกันในระนาบตั้งฉาก

- ข้อต่อมุม เมื่อข้อต่อทำมุมน้อยกว่า 90 °

อย่างไรก็ตาม ตัวเลือกหมายเลขหนึ่งดูง่ายมาก แต่ความซับซ้อนของกระบวนการอยู่ในนั้นเอง ประการแรก เป็นการดีกว่าที่จะเชื่อมรอยต่อในตำแหน่งที่ต่ำกว่า ซึ่งก็คือเมื่ออิเล็กโทรดถูกป้อนเข้าไปในข้อต่อจากด้านบน ประการที่สอง จำเป็นต้องต้มโลหะให้เต็มความหนาของผนัง

และเคล็ดลับที่เป็นประโยชน์เพิ่มเติม

- สำหรับการเชื่อมท่อและทีออฟแบบก้น ควรใช้อิเล็กโทรดที่มีเส้นผ่านศูนย์กลาง 2-3 มม.

- โหมดการเชื่อมนั่นคือค่าของกระแสที่ตั้งไว้ควรอยู่ในช่วง 80-100 แอมแปร์ เมื่อเชื่อมด้วยคาบเกี่ยวกัน กระแสไฟจะต้องเพิ่มขึ้นเป็น 120 A

- การเติมรอยเชื่อมควรให้โลหะสูงขึ้น 2-3 มม. เหนือระนาบท่อ

- การเชื่อมท่อรูปทรง (สี่เหลี่ยม) ทำได้ตามจุด นั่นคือก่อนส่วนเล็ก ๆ จะถูกเชื่อมที่ด้านหนึ่งจากนั้นด้านตรงข้ามจากนั้นในส่วนที่อยู่ติดกันและอีกด้านหนึ่งที่อยู่ติดกัน หลังจากนั้นจะทำการเชื่อมข้อต่ออย่างสมบูรณ์ เป้าหมายคือเพื่อป้องกันไม่ให้ท่อบิดเบี้ยวเมื่อร้อนขึ้น

ก่อนเชื่อมท่อด้วยการเชื่อมไฟฟ้าต้องเตรียม นี่เป็นส่วนใหญ่สำหรับขอบ นี่คือลำดับวิธีการทำ

- มิติทางเรขาคณิตได้รับการตรวจสอบเพื่อให้สอดคล้องกับการติดตั้งไปป์ไลน์ สามารถต่อท่อที่มีความหนาของผนังต่างกันได้ ซึ่งจะทำให้ท่อหนาไม่เจาะหรือท่อบางๆ ถูกเผา

- ภาพตัดขวางของไปป์ไลน์ควรเป็นทรงกลม ไม่ใช่วงรีหรืออย่างอื่น สิ่งนี้จะช่วยให้มั่นใจในคุณภาพของรอยเชื่อมและทำให้กระบวนการง่ายขึ้น

- ผนังของท่อต้องไม่มีข้อบกพร่อง: รอยแตก รอยยับ การขยายตัว และอื่นๆ

- การตัดขอบต้องตรง (90°)

- ขอบได้รับการปกป้องให้เป็นเงาโลหะ (โดยใช้แปรง กระดาษทราย) ความยาวของพื้นที่ทำความสะอาดไม่ต่ำกว่า 1 ซม. จากขอบ

- ขจัดคราบน้ำมันและไขมัน ทาสี ให้แน่ใจว่าได้ขจัดคราบน้ำมันที่ปลายด้วยตัวทำละลายใดๆ

และแม้ว่าอิเล็กโทรด UONI จะไม่แน่นอน นั่นคือ แม้แต่ชิ้นส่วนที่เป็นสนิมก็สามารถเชื่อมได้ด้วยความช่วยเหลือ แต่ข้อบกพร่องของโลหะใดๆ ก็ส่งผลต่อคุณภาพของตะเข็บ ดังนั้นจึงควรใช้เวลาเล็กน้อยในการเตรียมขอบท่อ

การเตรียมชิ้นส่วน

ก่อนเริ่มงานกับท่อเชื่อม จำเป็นต้องเตรียมขอบสำหรับทำการเชื่อม ฉันทำตามลำดับนี้เสมอ:

- ฉันตรวจสอบท่อเพื่อให้สอดคล้องกับพารามิเตอร์ที่ระบุในการออกแบบระบบวิศวกรรม (น้ำประปา) คำแนะนำต้องปฏิบัติตามพารามิเตอร์ต่อไปนี้:

- มิติทางเรขาคณิต

- ใบรับรองความสอดคล้อง (โดยเฉพาะอย่างยิ่งสำหรับท่อที่ควรขนส่งน้ำดื่ม);

- ไม่มีข้อบกพร่องในเส้นรอบวง (ท่อจะต้องกลมและไม่เป็นวงรีในการตัด);

- ไม่มีข้อบกพร่องในความหนา (ผนังของท่อโลหะจะต้องเหมือนกันตลอดความยาวของชิ้นส่วน)

- การปฏิบัติตามองค์ประกอบทางเคมีของโลหะตามข้อกำหนดที่ประดิษฐานอยู่ใน GOST ของรัสเซีย (มีการชี้แจงในระหว่างการศึกษาในห้องปฏิบัติการหรือจากเอกสารประกอบ)

ทำความสะอาดปลายท่อด้วยเครื่องเจียรก่อนเชื่อม

- การเตรียมท่อสำหรับเชื่อมต่อ ในการทำเช่นนี้ ผมเองแนะนำให้ทำดังต่อไปนี้:

- ตรวจสอบว่าการตัดขอบท่อทำมุม 90 องศาอย่างเคร่งครัด

- ทำความสะอาดขอบให้เป็นเงาโลหะ (ความกว้างของพื้นที่ที่ทำความสะอาดควรอยู่ห่างจากการตัดไม่เกิน 10 มม.)

- ขจัดคราบน้ำมัน คราบน้ำมัน สี สนิม และอื่นๆ

สำหรับการเชื่อมต่อที่ถูกต้อง มุมเปิดของขอบตัดท่อจะต้องอยู่ที่ประมาณ 65 องศา และค่าทื่อคือ 2 มม. หากไม่เป็นเช่นนั้น จำเป็นต้องทำการตัดเฉือนใบหน้าส่วนปลายเพิ่มเติม

ด้วยเหตุนี้จึงใช้เครื่อง bevelers เครื่องบดและเครื่องตัดหญ้าแบบพิเศษ ผู้เชี่ยวชาญที่ออกแบบท่อขนาดเส้นผ่านศูนย์กลางขนาดใหญ่ใช้เครื่องกัดหรือวิธีการเตรียมพิเศษ (เครื่องตัดพลาสม่าหรือแก๊ส)

เครื่องมือสำหรับการประมวลผลปลายท่อจะช่วยช่างฝีมือสามเณรในงานของเขา

คุณสมบัติของการเชื่อมแก๊ส

การเชื่อมอะเซทิลีน - ออกซิเจนมีสามพารามิเตอร์หลักซึ่งคุณภาพของผลลัพธ์สุดท้ายขึ้นอยู่กับ นี่คือพลังแห่งไฟ (เปลวไฟ) นี่คือมุมที่หัวเผาตั้งอยู่กับพื้นผิวเชื่อมเส้นผ่านศูนย์กลางของแท่งเติมที่ใช้

พลังของเปลวไฟที่เผาไหม้จะถูกเลือกขึ้นอยู่กับคุณสมบัติทางอุณหพลศาสตร์ของโลหะและความหนาของชิ้นงานที่จะเชื่อม การพึ่งพาอาศัยกันมีดังนี้ ยิ่งชิ้นส่วนหนาขึ้นเท่าใด การนำความร้อนและอุณหภูมิหลอมเหลวของโลหะยิ่งสูงขึ้น พลังของเปลวไฟที่เผาไหม้ก็จะยิ่งมากขึ้นเท่านั้นหลังถูกกำหนดโดยอัตราการไหลของส่วนผสมก๊าซ กระแสไฟยิ่งสูง พลังยิ่งสูง สำหรับโลหะแต่ละประเภท จะมีการเลือกตัวบ่งชี้พลังงานของตัวเอง มีสูตรตามที่กำหนด การพึ่งพาอาศัยกันหลักคือความหนาของชิ้นงานที่จะเชื่อม

- สำหรับโลหะเหล็ก (เหล็กกล้าและเหล็กหล่อ) กำลังอยู่ในช่วง (100-150) n โดยที่ n คือความหนาของชิ้นส่วน

- สำหรับโลหะที่ไม่ใช่เหล็ก เช่น ทองแดง ช่วงคือ (150-200) n

พลังของเปลวไฟเช่นเดียวกับการใช้ก๊าซมีหน่วยวัด - l / h

สำหรับมุมเอียงของหัวเตานั้น ยังเปลี่ยนแปลงตามความหนาของผลิตภัณฑ์ที่จะต่อเชื่อมด้วย ตัวอย่างเช่น หากความหนาแตกต่างกันไปในช่วง 1 ถึง 15 มม. มุมเอียงจะแตกต่างกันไปตั้งแต่ 10 ถึง 80 ° ยิ่งโลหะหนาเท่าไร มุมเอียงก็จะยิ่งมากขึ้นเท่านั้น แต่ในตอนเริ่มต้นของการเชื่อม จำเป็นต้องรักษามุมเอียงสูงสุดไว้ แม้จะสูงถึง 90 ° เพราะที่ค่านี้ ชิ้นส่วนที่จะเชื่อมจะร้อนเร็วขึ้น บวกกับสระเชื่อมจะก่อตัวเร็วขึ้น

เส้นผ่านศูนย์กลางของแท่งฟิลเลอร์ยังถูกเลือกขึ้นอยู่กับความหนาของชิ้นงาน สูตรคำจำกัดความนั้นง่าย: ความหนาครึ่งหนึ่งบวกหนึ่งมิลลิเมตร ตัวอย่างเช่น หากชิ้นส่วนที่มีความหนา 4 มม. ถูกเชื่อมเข้าด้วยกัน จำเป็นต้องใช้สารเติมแต่งที่มีเส้นผ่านศูนย์กลาง 3 มม. เพื่อเชื่อมต่อเข้าด้วยกัน