หลักเกณฑ์และข้อจำกัดสำหรับรัฐที่ปลอดภัย

รุ่นภูมิอากาศและหมวดหมู่ตำแหน่ง U2 ตาม GOST 1550 สภาพการทำงานในกรณีนี้:

- ระดับความสูงสูงสุดถึง 3000 ม.

- ค่าการทำงานด้านบนของอุณหภูมิอากาศแวดล้อมในสวิตช์เกียร์ (KSO) จะถือว่าบวก 55°C ค่าประสิทธิผลของอุณหภูมิอากาศแวดล้อมของสวิตช์เกียร์และ KSO เท่ากับบวก 40°C

- ค่าการทำงานที่ต่ำกว่าของอุณหภูมิอากาศแวดล้อมคือลบ 40 องศาเซลเซียส

- ค่าสูงสุดของความชื้นสัมพัทธ์ในอากาศ 100% ที่บวก 25 องศาเซลเซียส;

- สภาพแวดล้อมไม่ระเบิด ไม่มีก๊าซและไอระเหยที่เป็นอันตรายต่อฉนวน ไม่อิ่มตัวด้วยฝุ่นที่เป็นสื่อกระแสไฟฟ้าในระดับความเข้มข้นที่ลดพารามิเตอร์ความแรงทางไฟฟ้าของฉนวนสวิตช์

ตำแหน่งงานในอวกาศ - อะไรก็ได้ สำหรับเวอร์ชัน 59, 60, 70, 71 - ฐานล่างหรือบนสวิตช์ถูกออกแบบมาเพื่อทำงานในการดำเนินงาน "O" และ "B" และในรอบ O - 0.3 s - VO - 15 s - VO; O - 0.3 s - VO - 180 s - VO

พารามิเตอร์ของหน้าสัมผัสเสริมของเซอร์กิตเบรกเกอร์แสดงไว้ในตารางที่ 3.1

ในแง่ของความต้านทานต่อปัจจัยทางกลภายนอกเบรกเกอร์สอดคล้องกับกลุ่ม M 7 ตาม GOST 17516.1-90 ในขณะที่เบรกเกอร์ทำงานเมื่อสัมผัสกับการสั่นสะเทือนไซน์ในช่วงความถี่ (0.5 * 100) Hz พร้อมแอมพลิจูดความเร่งสูงสุด 10 ม. / s2 (1 q) และการกระแทกหลายครั้งด้วยความเร่ง 30 ม./วินาที2 (3 q)

ตารางที่ 3.1 - พารามิเตอร์ของหน้าสัมผัสเสริมของเซอร์กิตเบรกเกอร์

| เลขที่ p / p | พารามิเตอร์ | ค่านิยม |

| 1 | 2 | 3 |

| 1 | แรงดันใช้งานสูงสุด V (AC และ DC) | 400 |

| 2 | กำลังไฟฟ้าสลับสูงสุดในวงจร DC ที่ t=1 ms, W | 40 |

| 3 | กำลังไฟฟ้าสลับสูงสุดในวงจรไฟฟ้ากระแสสลับ | 40 |

| 4 | สูงสุดผ่านกระแส A | 4 |

| 5 | ทดสอบแรงดัน V (DC) | 1000 |

| 6 | ความต้านทานการติดต่อ µOhm ไม่มาก | 80 |

| 7 | การสลับทรัพยากรที่กระแสไฟทำลายสูงสุด รอบ B-O | 106 |

| 8 | อายุเครื่องกล รอบ V-O | 106 |

รูปที่ 3.1

สวิตช์เป็นไปตามข้อกำหนดของ GOST687, IEC-56 และข้อกำหนด TU U 25123867.002-2000 (รวมถึง ITEA 674152.002 TU; TU U 13795314.001-95)

การพึ่งพาอายุการสลับของเบรกเกอร์ตามขนาดของกระแสขัดจังหวะจะแสดงในรูปที่ 3.1.

สวิตช์เป็นไปตามข้อกำหนดของ GOST 687, IEC-56 และข้อกำหนด TU U 25123867.002-2000 (รวมถึง ITEA 674152.002 TU; TU U 13795314.001-95)

การพึ่งพาอายุการสลับของเบรกเกอร์ตามขนาดของกระแสขัดจังหวะจะแสดงในรูปที่ 3.1.

เทคโนโลยีเบรกเกอร์สูญญากาศ

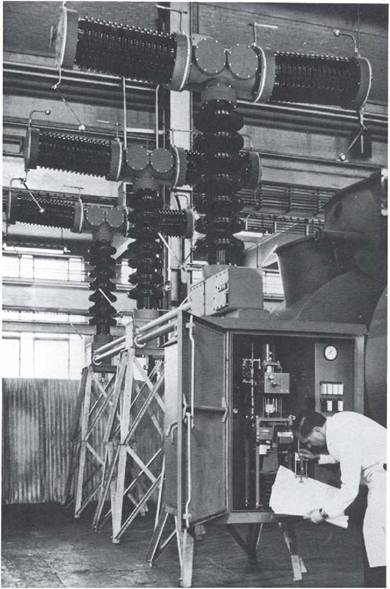

เส้นครอบคลุมแนวนอนหลักใน "ห้องสะอาด" VIL, ฟินช์ลีย์, 1978.

การผลิตรางโค้งสูญญากาศเกิดขึ้นในการติดตั้งพิเศษโดยใช้เทคโนโลยีที่ทันสมัย - "ห้องสะอาด" เตาสูญญากาศ ฯลฯ

การประชุมเชิงปฏิบัติการเบรกเกอร์สูญญากาศในแอฟริกาใต้ 1990

การผลิตห้องสุญญากาศเป็นกระบวนการผลิตที่มีเทคโนโลยีสูง หลังจากประกอบแล้ว ห้องเบรกเกอร์จะถูกวางไว้ในเตาอบสุญญากาศ โดยจะปิดผนึกอย่างผนึกแน่น

สี่ประเด็นหลักในการผลิตรางโค้งสูญญากาศ:

- สูญญากาศเต็ม

- การคำนวณพารามิเตอร์ทางไฟฟ้าโดยละเอียด

- ระบบควบคุมอาร์ค

- วัสดุกลุ่มติดต่อ

สี่ประเด็นสำคัญในการผลิตเบรกเกอร์วงจรสุญญากาศ:

1. คุณภาพการสร้างโดยรวมที่สมบูรณ์แบบของอุปกรณ์

2. การคำนวณที่แม่นยำของพารามิเตอร์แม่เหล็กไฟฟ้าของอุปกรณ์ ในกรณีที่มีข้อผิดพลาดในการออกแบบอุปกรณ์ อาจเกิดการรบกวนทางแม่เหล็กไฟฟ้าระหว่างตัวตัดการเชื่อมต่อได้

3. กลไกล มันเป็นสิ่งจำเป็นเพื่อให้แน่ใจว่ากลไกระยะสั้นและการใช้พลังงานในระดับต่ำ ตัวอย่างเช่น เมื่อเปลี่ยนเป็น 38kV จังหวะที่ต้องการของกลไกคือ 1/2″ และในขณะเดียวกันการใช้พลังงานไม่เกิน 150 J

4. ตะเข็บเชื่อมที่ปิดสนิท

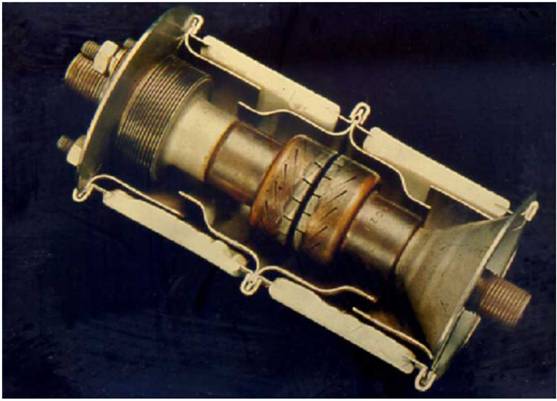

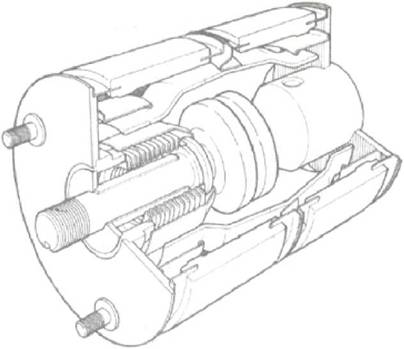

อุปกรณ์ของรางโค้งสูญญากาศแบบคลาสสิก

รางโค้ง V8 15 kV (เส้นผ่านศูนย์กลาง 4 1/2″). ต้นยุค 70.

ภาพถ่ายแสดงองค์ประกอบหลักของการออกแบบรางโค้งสูญญากาศ

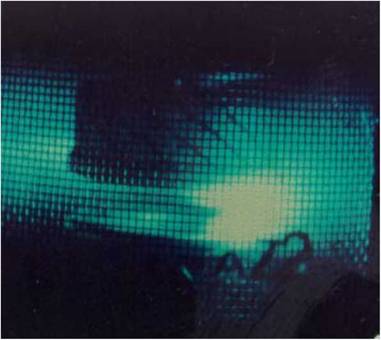

การควบคุมอาร์คไฟฟ้า: สนามแม่เหล็กเรเดียล

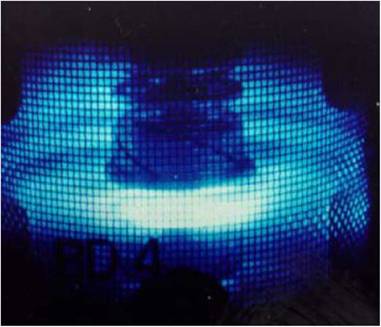

เฟรมถ่ายภาพความเร็วสูง (5,000 เฟรมต่อวินาที)

แผ่นเบรกเกอร์ เส้นผ่านศูนย์กลาง 2”

สนามแม่เหล็กเรเดียล

31.5kArms 12kVrms.

กระบวนการนี้เกิดขึ้นเนื่องจากการเหนี่ยวนำตนเองของสนามแม่เหล็กในแนวรัศมี (เวกเตอร์สนามถูกชี้ไปตามทิศทางรัศมี) ซึ่งจะสร้างการเคลื่อนที่ของส่วนโค้งเหนือหน้าสัมผัสทางไฟฟ้า ในขณะที่ลดความร้อนเฉพาะที่ของแผ่นสัมผัส วัสดุของหน้าสัมผัสจะต้องเป็นแบบที่อาร์คไฟฟ้าเคลื่อนที่อย่างอิสระเหนือพื้นผิว ทั้งหมดนี้ทำให้สามารถใช้กระแสสลับได้สูงถึง 63 kA

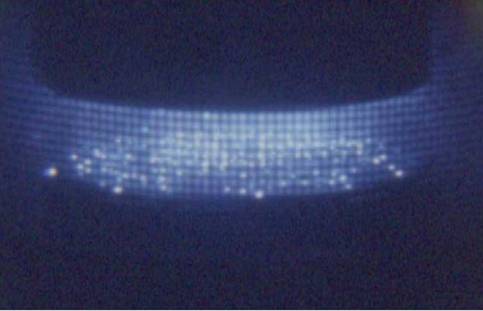

การควบคุมส่วนโค้ง: สนามแม่เหล็กตามแนวแกน

กรอบการถ่ายภาพความเร็วสูง (9000 เฟรมต่อวินาที)

ภาพของสนามแม่เหล็กตามแนวแกน

40kArms 12kVrms

กระบวนการที่ใช้การเหนี่ยวนำตนเองของสนามแม่เหล็กตามแนวแกนของอาร์กไฟฟ้าไม่อนุญาตให้ส่วนโค้งหดตัวและป้องกันแผ่นสัมผัสจากความร้อนสูงเกินไป ส่งผลให้พลังงานส่วนเกินออกไป ในกรณีนี้ วัสดุของพื้นที่สัมผัสไม่ควรมีส่วนในการเคลื่อนที่ของส่วนโค้งไปตามพื้นผิวสัมผัส มีความเป็นไปได้ในสภาวะอุตสาหกรรมที่จะดำเนินการสลับกระแสมากกว่า 100 kA

อาร์คไฟฟ้าในสุญญากาศเป็นวัสดุของกลุ่มสัมผัส

เฟรมถ่ายภาพความเร็วสูง (5,000 เฟรมต่อวินาที)

รูปภาพของแผ่นรองที่มีเส้นผ่านศูนย์กลาง 35 มม.

สนามแม่เหล็กเรเดียล

20kArms 12kVrms

เมื่อเปิดหน้าสัมผัสในสุญญากาศ โลหะจะระเหยออกจากพื้นผิวสัมผัส ซึ่งก่อให้เกิดอาร์คไฟฟ้า ในกรณีนี้ คุณสมบัติของส่วนโค้งจะเปลี่ยนไปตามวัสดุที่ใช้ทำหน้าสัมผัส

พารามิเตอร์ที่แนะนำของแผ่นสัมผัส:

| แรงดันไฟฟ้า | ผลิตภัณฑ์ | ความต้องการ |

| 1.2-15 kV | คอนแทคเตอร์ | เกณฑ์การเดินทางขั้นต่ำ < 0.5 A |

| 15-40 kV | สวิตซ์ | ความเป็นฉนวนสูง – (สูงถึง 200 kV ที่ 12 มม.) |

| 132 kV ขึ้นไป | สวิตซ์ | ความเป็นฉนวนสูงมาก – (สูงถึง 800 kV ที่ 50 มม.) |

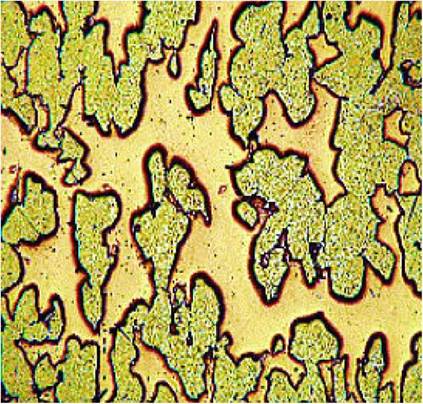

วัสดุ

ไมโครกราฟ

ในขั้นต้น โลหะผสมของทองแดงและโครเมียมถูกใช้สำหรับการผลิตแผ่นสัมผัส เนื้อหานี้ได้รับการพัฒนาและจดสิทธิบัตรโดย English Electric ในปี 1960 ปัจจุบันเป็นโลหะที่ใช้มากที่สุดในการผลิตรางโค้งแบบสุญญากาศ

หลักการทำงานของกลไก

กลไกของเบรกเกอร์วงจรสุญญากาศได้รับการออกแบบในลักษณะที่ปริมาณพลังงานที่ใช้ในการเปลี่ยนไม่ได้มีบทบาทใด ๆ - มีการเคลื่อนไหวอย่างง่ายของหน้าสัมผัส การปิดอัตโนมัติแบบทั่วไปต้องใช้พลังงาน 150-200 จูลในการควบคุม ซึ่งแตกต่างจากสวิตช์แกนหลักที่หุ้มฉนวนด้วยแก๊สซึ่งต้องใช้ 18,000-24,000 จูลเพื่อทำการเปลี่ยนแปลงหนึ่งครั้ง ข้อเท็จจริงนี้อนุญาตให้ใช้แม่เหล็กถาวรในการทำงาน

ไดรฟ์แม่เหล็ก

หลักการทำงานของไดรฟ์แม่เหล็ก

ระยะพัก ระยะการเคลื่อนไหว เป็นแบบอย่างของการเคลื่อนไหว

ประวัติของเบรกเกอร์วงจรสุญญากาศ

50s ประวัติการพัฒนา: มันเริ่มต้นอย่างไร ...

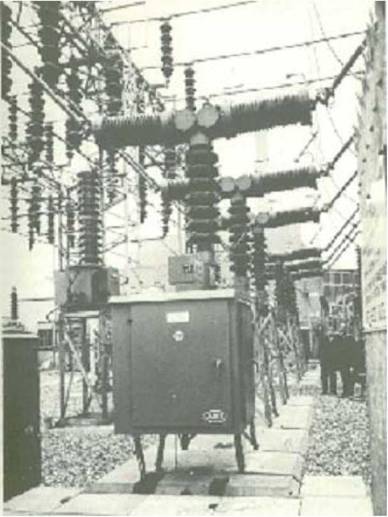

หนึ่งในสวิตช์ไฟฟ้าแรงสูงตัวแรกของเครือข่ายไฟฟ้าหลัก ภาพถ่ายแสดง AEI 132 kV ซึ่งเป็นเบรกเกอร์วงจรสุญญากาศที่ใช้งานในเวสต์แฮม ลอนดอน ตั้งแต่ปี 1967 อุปกรณ์นี้ใช้งานได้จนถึงปี 1990 เช่นเดียวกับอุปกรณ์ที่คล้ายกันส่วนใหญ่

ประวัติการพัฒนา: เบรกเกอร์วงจรสุญญากาศ VGL8 ขนาด 132kV

- ผลจากการพัฒนาร่วมกันของ CEGB (Central Power Board - ผู้ผลิตไฟฟ้ารายใหญ่ในอังกฤษ) และบริษัท General Electric

- อุปกรณ์หกเครื่องแรกถูกนำไปใช้งานในช่วงปี พ.ศ. 2510 - 2511

- แรงดันไฟฟ้ากระจายโดยใช้ตัวเก็บประจุที่เชื่อมต่อแบบขนานและกลไกการเคลื่อนย้ายที่ซับซ้อน

- แต่ละกลุ่มได้รับการปกป้องโดยฉนวนพอร์ซเลนและอัดแรงดันด้วยก๊าซ SF6

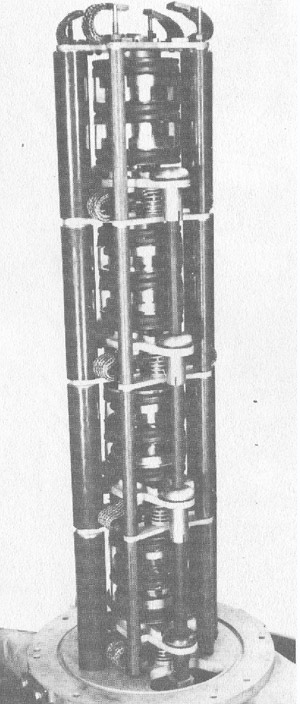

การกำหนดค่าเบรกเกอร์วงจรสุญญากาศ "T" พร้อมรางโค้งสูญญากาศสี่ช่องในแต่ละกลุ่ม - ตามลำดับ ชุดของรางโค้งสูญญากาศ 8 ชุดเชื่อมต่อกันต่อเฟส

ประวัติการทำงานของเครื่องนี้:

— การดำเนินงานอย่างต่อเนื่องในลอนดอนเป็นเวลา 30 ปี ในช่วงปี 1990 ถูกถอนออกจากราชการเนื่องจากไม่จำเป็นและถูกรื้อถอน

- เบรกเกอร์วงจรสุญญากาศประเภทนี้ถูกใช้จนถึงปี 1980 ที่โรงไฟฟ้า Tir John (เวลส์) หลังจากนั้นจึงถูกรื้อถอนใน Devon อันเป็นผลมาจากการสร้างเครือข่ายใหม่

ประวัติศาสตร์การพัฒนา: ปัญหาของยุค 60

ในเวลาเดียวกัน พร้อมกับการพัฒนาเบรกเกอร์วงจรสุญญากาศแรงดันสูง บริษัทผู้ผลิตได้เปลี่ยนเบรกเกอร์วงจรน้ำมันและอากาศเป็นเซอร์กิตเบรกเกอร์ SF6 สวิตช์ SF6 นั้นง่ายกว่าและถูกกว่าในการใช้งานด้วยเหตุผลดังต่อไปนี้:

- การใช้เบรกเกอร์วงจรสุญญากาศ 8 ตัวต่อเฟสในเบรกเกอร์วงจรสุญญากาศแรงดันสูงนั้น ต้องใช้กลไกที่ซับซ้อนเพื่อให้แน่ใจว่ามีการทำงานพร้อมกัน 24 หน้าสัมผัสในกลุ่ม

- การใช้เบรกเกอร์วงจรน้ำมันที่มีอยู่นั้นไม่สามารถทำได้ในเชิงเศรษฐกิจ

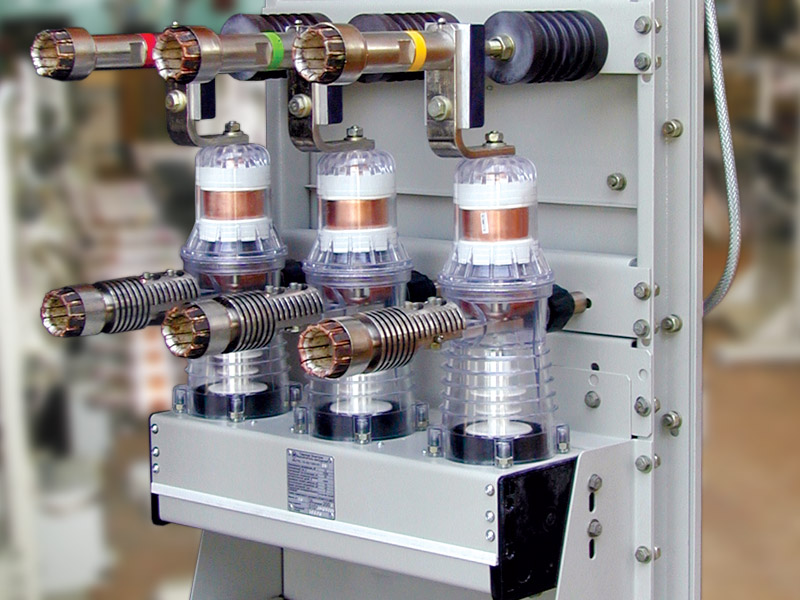

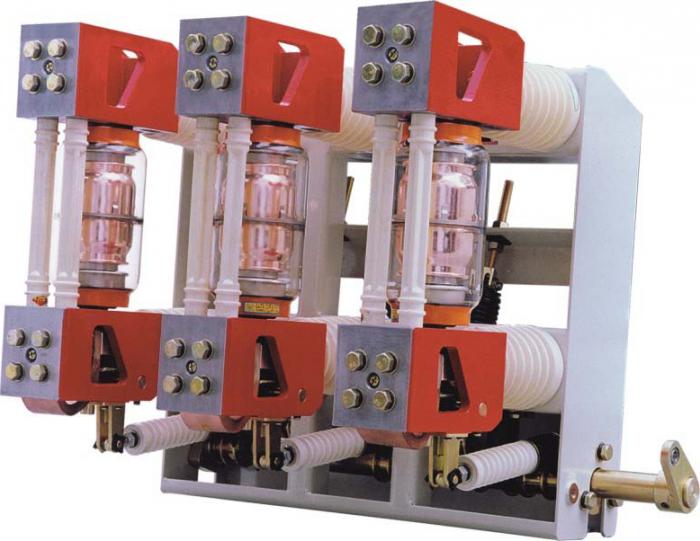

สวิตช์สูญญากาศ

เบรกเกอร์วงจรสุญญากาศใช้ตัวขัดขวางสุญญากาศซีรีย์ V3 เป็นครั้งแรก และต่อมาคือซีรีย์ V4

รางโค้งสุญญากาศของซีรีส์ V3 เดิมได้รับการพัฒนาเพื่อใช้ในเครือข่ายการกระจายแบบสามเฟส ด้วยแรงดันไฟฟ้า 12 kV อย่างไรก็ตาม มันถูกใช้อย่างประสบความสำเร็จในวงจรลากไฟฟ้าของตู้รถไฟไฟฟ้าและการเชื่อมต่อใน "ทางที่ถูกต้อง" - ในเครือข่ายเฟสเดียวที่มีแรงดันไฟฟ้า 25 kV

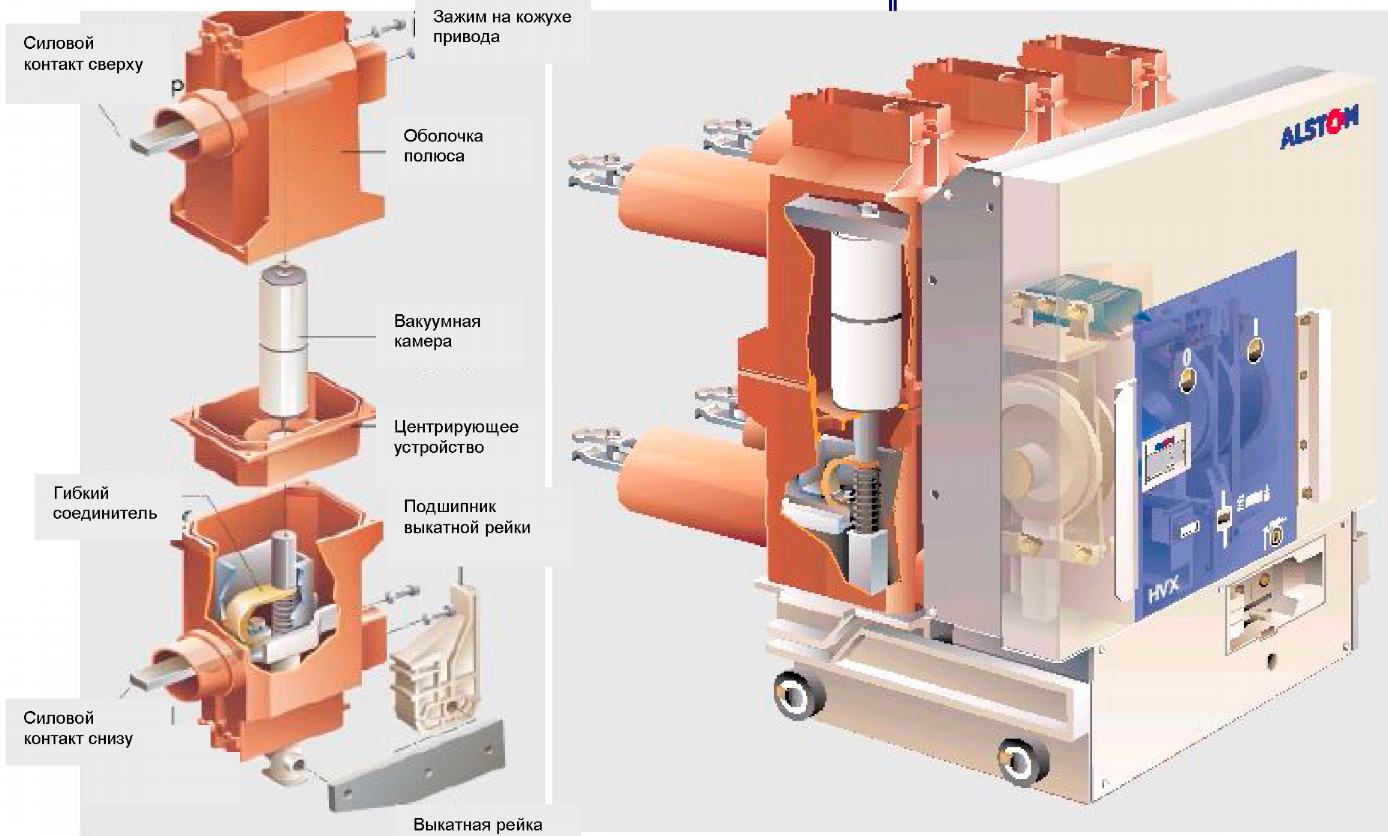

อุปกรณ์เบรกเกอร์สูญญากาศ:

เบรกเกอร์วงจรสุญญากาศประกอบด้วยช่องหลัก 7/8" (22.2 มม.) และช่องเพิ่มเติม 3/8" (9.5 มม.) สำหรับการใช้งานสปริงหน้าสัมผัส

— ความเร็วเฉลี่ยของการปิดห้องเพาะเลี้ยงคือ 1-2 เมตร/วินาที

– ความเร็วในการเปิดห้องเฉลี่ย – 2-3 เมตร/วินาที

ดังนั้นปัญหาใดบ้างที่ผู้ผลิตเบรกเกอร์วงจรไฟฟ้าแรงสูงสุญญากาศในทศวรรษ 60 ได้แก้ไข?

ประการแรก แรงดันไฟสวิตชิ่งของเบรกเกอร์วงจรสุญญากาศตัวแรกถูกจำกัดที่ 17.5 หรือ 24 kV

ประการที่สอง เทคโนโลยีในสมัยนั้นต้องใช้รางโค้งสูญญากาศจำนวนมากเป็นชุด ในทางกลับกัน ทำให้เกิดการใช้กลไกที่ซับซ้อน

ปัญหาอีกประการหนึ่งคือการผลิตเครื่องดับเพลิงส่วนโค้งแบบสุญญากาศในสมัยนั้นได้รับการออกแบบสำหรับปริมาณการขายจำนวนมาก การพัฒนาอุปกรณ์ที่มีความเชี่ยวชาญสูงนั้นไม่สามารถทำได้ในเชิงเศรษฐกิจ

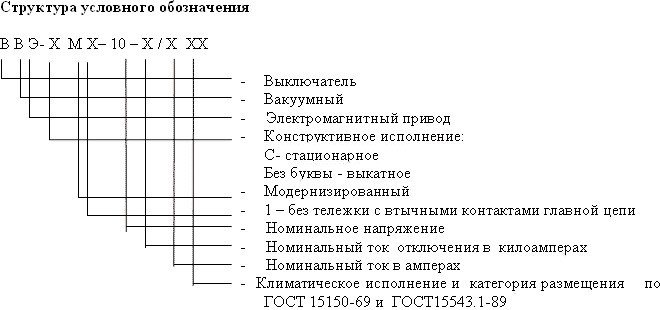

รุ่นทั่วไป

ต่อไปนี้คือรุ่นทั่วไปบางรุ่น VVE-M-10-20, VVE-M-10-40, VVTE-M-10-20 และรูปแสดงวิธีถอดรหัสและ โครงสร้างตำนานเนื่องจากโมเดลสามารถมีตัวอักษรและตัวเลขได้มากถึง 10-12 ตัวในชื่อ เกือบทั้งหมดเป็นตัวทดแทนสำหรับเบรกเกอร์วงจรน้ำมันที่ล้าสมัยและสามารถทำงานได้ทั้งสำหรับการสลับวงจร AC และ DC

การติดตั้ง ติดตั้ง และการใช้งาน เบรกเกอร์วงจรสุญญากาศไฟฟ้าแรงสูงเป็นกระบวนการที่ลำบาก ซึ่งการทำงานเพิ่มเติมทั้งหมดของระบบไฟฟ้าตลอดจนองค์ประกอบและอุปกรณ์ทั้งหมดที่เชื่อมต่ออยู่นั้นขึ้นอยู่กับโดยตรง ดังนั้นจึงควรใส่ทั้งหมด ทำงานบนไหล่ของบุคลากรด้านวิศวกรรมไฟฟ้าที่มีคุณสมบัติเหมาะสม การควบคุมเบรกเกอร์สูญญากาศจะต้องดำเนินการอย่างชัดเจนและตามคำสั่งบางอย่างชีวิตและสุขภาพของผู้ที่ทำงานเกี่ยวกับอุปกรณ์ขับเคลื่อนขึ้นอยู่กับสิ่งนี้

กำลังเปิดสวิตช์

สถานะการเปิดเริ่มต้นของหน้าสัมผัส 1, 3 ของรางโค้งสูญญากาศของเบรกเกอร์วงจรจะมั่นใจได้โดยดำเนินการกับหน้าสัมผัสที่เคลื่อนย้ายได้ 3 ของสปริงเปิด 8 ผ่านฉนวนการดึง 4. เมื่อใช้สัญญาณ "เปิด" วงจร ชุดควบคุมเบรกเกอร์สร้างพัลส์แรงดันไฟฟ้าของขั้วบวก ซึ่งใช้กับขดลวด 9 ของแม่เหล็กไฟฟ้า ในเวลาเดียวกันแรงดึงดูดแม่เหล็กไฟฟ้าปรากฏขึ้นในช่องว่างของระบบแม่เหล็กซึ่งเมื่อเพิ่มขึ้นจะเอาชนะแรงของสปริงที่ขาดการเชื่อมต่อ 8 และพรีโหลด 5 ซึ่งเป็นผลมาจากความแตกต่าง ในกองกำลังเหล่านี้เกราะของแม่เหล็กไฟฟ้า 7 พร้อมกับฉนวนแรงดึง 4 และ 2 ในเวลา 1 เริ่มเคลื่อนที่ไปในทิศทางที่สัมผัสคงที่ 1 ในขณะที่บีบอัดสปริงเปิด 8

หลังจากปิดหน้าสัมผัสหลัก (เวลา 2 บนออสซิลโลแกรม) กระดองแม่เหล็กไฟฟ้ายังคงเคลื่อนที่ขึ้นด้านบนโดยบีบอัดสปริงพรีโหลดเพิ่มเติม 5. การเคลื่อนที่ของกระดองจะดำเนินต่อไปจนกว่าช่องว่างการทำงานในระบบแม่เหล็กแม่เหล็กไฟฟ้าจะเท่ากับศูนย์ (เวลา 2a บนออสซิลโลแกรม)นอกจากนี้ แม่เหล็กวงแหวน 6 ยังคงเก็บพลังงานแม่เหล็กที่จำเป็นในการยึดตัวตัดวงจรให้อยู่ในตำแหน่งปิด และคอยล์ 9 เมื่อถึงเวลา 3 จะเริ่มยกเลิกการจ่ายพลังงาน หลังจากนั้นไดรฟ์ก็พร้อมสำหรับการเปิดการทำงาน ดังนั้นสวิตช์จะกลายเป็นสลักแม่เหล็กเช่น ควบคุมกำลังเพื่อยึดหน้าสัมผัส 1 และ 3 ในตำแหน่งปิดไม่กิน

ในกระบวนการเปิดสวิตช์แผ่นที่ 11 ซึ่งรวมอยู่ในช่องของเพลา 10 จะหมุนเพลานี้ ย้ายแม่เหล็กถาวร 12 ที่ติดตั้งไว้บนนั้น และรับประกันการทำงานของสวิตช์กก 13 ซึ่งเปลี่ยนขั้วภายนอก วงจรเสริม

ประวัติความเป็นมาของการสร้าง

การพัฒนาเบรกเกอร์วงจรสุญญากาศครั้งแรกเริ่มขึ้นในยุค 30 ของศตวรรษที่ XX รุ่นปัจจุบันสามารถตัดกระแสขนาดเล็กที่แรงดันไฟฟ้าสูงถึง 40 kV เบรกเกอร์วงจรสุญญากาศกำลังแรงเพียงพอไม่ได้ถูกสร้างขึ้นในปีนั้นเนื่องจากความไม่สมบูรณ์ของเทคโนโลยีสำหรับการผลิตอุปกรณ์สุญญากาศ และเหนือสิ่งอื่นใด เนื่องจากปัญหาทางเทคนิคที่เกิดขึ้นในขณะนั้นในการรักษาสุญญากาศลึกในห้องที่ปิดสนิท

ต้องมีโครงการวิจัยที่กว้างขวางเพื่อสร้างรางโค้งสูญญากาศที่ทำงานได้อย่างน่าเชื่อถือซึ่งสามารถทำลายกระแสสูงที่ไฟฟ้าแรงสูงของเครือข่ายไฟฟ้าได้ ในการทำงานเหล่านี้ ประมาณปี 1957 กระบวนการทางกายภาพหลักที่เกิดขึ้นระหว่างการเผาไหม้ส่วนโค้งในสุญญากาศได้รับการระบุและอธิบายทางวิทยาศาสตร์

การเปลี่ยนจากต้นแบบเดี่ยวของเบรกเกอร์วงจรสุญญากาศไปเป็นการผลิตเชิงอุตสาหกรรมต่อเนื่องต้องใช้เวลาอีกสองทศวรรษ เนื่องจากจำเป็นต้องมีการวิจัยและพัฒนาอย่างเข้มข้นโดยเฉพาะอย่างยิ่ง เพื่อค้นหาวิธีที่มีประสิทธิภาพในการป้องกันแรงดันไฟเกินสวิตชิ่งที่เป็นอันตรายซึ่งเกิดขึ้นเนื่องจากการหยุดชะงักก่อนเวลาอันควรของ ปัจจุบันเป็นศูนย์ข้ามธรรมชาติเพื่อแก้ปัญหาที่ซับซ้อนที่เกี่ยวข้องกับการกระจายแรงดันไฟฟ้าและการปนเปื้อนของพื้นผิวภายในของชิ้นส่วนฉนวนที่มีไอโลหะสะสมอยู่ ปัญหาการป้องกันและการสร้างเครื่องสูบลมที่เชื่อถือได้สูงใหม่ ฯลฯ

ในปัจจุบัน การผลิตภาคอุตสาหกรรมของเบรกเกอร์วงจรสุญญากาศความเร็วสูงที่เชื่อถือได้สูง สามารถทำลายกระแสสูงในเครือข่ายไฟฟ้าขนาดกลาง (6, 10, 35 kV) และไฟฟ้าแรงสูง (รวมสูงสุด 220 kV) ได้ทั่วโลกแล้ว

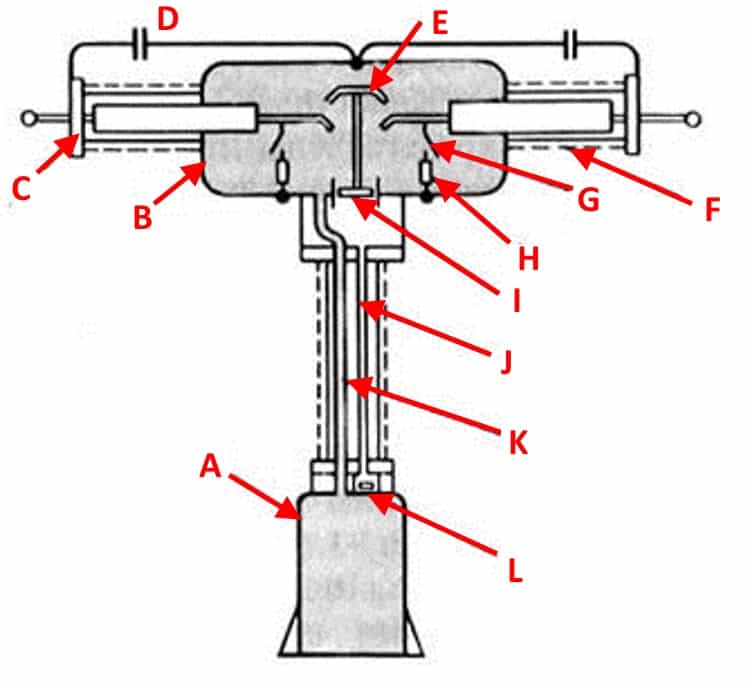

อุปกรณ์และการออกแบบเบรกเกอร์อากาศ

พิจารณาวิธีการจัดเรียงเบรกเกอร์อากาศโดยใช้ตัวอย่างของสวิตช์ไฟ VVB แผนภาพโครงสร้างแบบง่ายแสดงไว้ด้านล่าง

การออกแบบทั่วไปของเซอร์กิตเบรกเกอร์อากาศซีรีส์ VVB

การกำหนด:

- เอ - ตัวรับ ถังที่อากาศถูกสูบเข้าไปจนเกิดระดับความดันที่สอดคล้องกับค่าที่กำหนด

- B - ถังโลหะของรางโค้ง

- C - ปลายหน้าแปลน

- D - ตัวเก็บประจุแบ่งแรงดัน (ไม่ได้ใช้ในการออกแบบสวิตช์ที่ทันสมัย)

- E - แกนยึดของกลุ่มผู้ติดต่อที่เคลื่อนย้ายได้

- F - ฉนวนพอร์ซเลน

- G - หน้าสัมผัสอาร์คเพิ่มเติมสำหรับการแบ่ง

- H - ตัวต้านทาน Shunt

- I - แอร์เจ็ทวาล์ว

- J - ท่อท่ออิมพัลส์

- K - แหล่งจ่ายหลักของส่วนผสมอากาศ

- L - กลุ่มของวาล์ว

อย่างที่คุณเห็นในซีรีส์นี้ กลุ่มสัมผัส (E, G) กลไกเปิด/ปิด และวาล์วโบลเวอร์ (I) ถูกปิดไว้ในภาชนะโลหะ (B) ตัวถังนั้นเต็มไปด้วยส่วนผสมของอากาศอัด ขั้วสวิตช์ถูกคั่นด้วยฉนวนกลาง เนื่องจากมีไฟฟ้าแรงสูงบนเรือ การป้องกันเสาค้ำจึงมีความสำคัญเป็นพิเศษ มันทำด้วยความช่วยเหลือของ "เสื้อ" ที่เป็นฉนวนของพอร์ซเลน

ส่วนผสมของอากาศถูกจ่ายผ่านท่ออากาศ K และ J สองท่อ ท่อหลักแรกใช้เพื่อสูบลมเข้าสู่ถัง ส่วนที่สองทำงานในโหมดพัลซิ่ง (จ่ายส่วนผสมของอากาศเมื่อ สลับรายชื่อและรีเซ็ตเมื่อ ปิด)

สถานการณ์วันนี้เป็นอย่างไร?

ความสำเร็จทางวิทยาศาสตร์ที่ได้รับในช่วงสี่สิบปีที่ผ่านมาทำให้สามารถรวมกันในการผลิตเครื่องแยกส่วนสูญญากาศ ห้องสำหรับ 38 kV และ 72/84 kV เป็นหนึ่งเดียว แรงดันไฟฟ้าสูงสุดที่เป็นไปได้ของตัวตัดการเชื่อมต่อหนึ่งตัวในปัจจุบันถึง 145 kV ดังนั้นระดับแรงดันไฟสวิตชิ่งในระดับสูงและการใช้พลังงานต่ำทำให้สามารถใช้อุปกรณ์ที่เชื่อถือได้และราคาไม่แพง

เบรกเกอร์ในภาพด้านซ้ายได้รับการออกแบบให้ทำงานภายใต้แรงดันไฟฟ้า 95 kV และในภาพด้านขวาได้รับการออกแบบให้ทำงานภายใต้แรงดันไฟฟ้า 250 kV อุปกรณ์ทั้งสองมีความยาวเท่ากัน ความคืบหน้าดังกล่าวเกิดขึ้นได้เนื่องจากการปรับปรุงวัสดุที่ใช้ทำพื้นผิวสัมผัสทางไฟฟ้า

ปัญหาที่ปรากฏขึ้นเมื่อใช้เบรกเกอร์วงจรสุญญากาศบนเครือข่ายที่มีแรงดันไฟฟ้าสูงกว่า:

การดำเนินการนี้ต้องการขนาดที่ใหญ่ทางกายภาพของห้องสุญญากาศ ซึ่งทำให้ประสิทธิภาพการทำงานลดลงและการเสื่อมสภาพในคุณภาพของการประมวลผลของห้องสุญญากาศด้วยตัวมันเอง

การเพิ่มขนาดทางกายภาพของอุปกรณ์จะเพิ่มข้อกำหนดในการตรวจสอบการปิดผนึกของอุปกรณ์และสำหรับการควบคุมกระบวนการผลิต

ช่องว่างที่ยาว (ยาวกว่า 24 มม.) ระหว่างหน้าสัมผัสจะส่งผลต่อความสามารถในการควบคุมส่วนโค้งด้วยสนามแม่เหล็กในแนวรัศมีและแนวแกน และทำให้ประสิทธิภาพของอุปกรณ์ลดลง

วัสดุที่ใช้ในการผลิตคอนแทคเลนส์ในปัจจุบันได้รับการออกแบบมาสำหรับแรงดันไฟฟ้าปานกลาง ในการทำงานกับช่องว่างขนาดใหญ่ระหว่างหน้าสัมผัส จำเป็นต้องพัฒนาวัสดุใหม่

ต้องคำนึงถึงการมีอยู่ของรังสีเอกซ์ด้วย

ในการเชื่อมต่อกับจุดสุดท้าย ควรสังเกตข้อเท็จจริงเพิ่มเติมบางประการ:

เมื่อปิดคอนแทคเตอร์ จะไม่มีการปล่อยเอ็กซ์เรย์

ที่แรงดันไฟฟ้าปานกลาง (สูงถึง 38 kV) การแผ่รังสีเอกซ์จะเป็นศูนย์หรือเล็กน้อย ตามกฎแล้วในแรงดันไฟฟ้าสลับได้ถึง 38 kV การแผ่รังสีเอกซ์จะปรากฏที่แรงดันทดสอบเท่านั้น

ทันทีที่แรงดันไฟฟ้าในระบบเพิ่มขึ้นเป็น 145 kV พลังของรังสีเอกซ์จะเพิ่มขึ้น และจำเป็นต้องแก้ปัญหาด้านความปลอดภัยที่นี่

คำถามที่นักออกแบบเครื่องขัดขวางสุญญากาศกำลังเผชิญอยู่ในขณะนี้คือปริมาณแสงที่จะถูกส่องไปยังพื้นที่โดยรอบ และจะส่งผลต่อโพลีเมอร์และอุปกรณ์อิเล็กทรอนิกส์ที่ติดตั้งโดยตรงบนสวิตช์อย่างไร

วันนี้.

เครื่องดูดฝุ่น เบรกเกอร์ไฟฟ้าแรงสูงออกแบบมาสำหรับการทำงาน 145 kV

รางโค้งสูญญากาศที่ทันสมัย

การผลิตเครื่องขัดขวางสูญญากาศที่ออกแบบมาสำหรับการทำงานในเครือข่าย 145 kV ช่วยลดความยุ่งยากในการผลิตเครื่องตัดวงจรสูญญากาศขนาด 300 kV โดยมีความไม่ต่อเนื่องสองช่วงต่อเฟสอย่างไรก็ตามค่าแรงดันสูงดังกล่าวกำหนดความต้องการของตนเองเกี่ยวกับวัสดุของหน้าสัมผัสและวิธีการควบคุมอาร์คไฟฟ้า สรุป:

ในทางเทคโนโลยี การผลิตทางอุตสาหกรรมและการทำงานของเบรกเกอร์วงจรสุญญากาศบนเครือข่ายที่มีแรงดันไฟฟ้าสูงถึง 145 kV นั้นเป็นไปได้

ด้วยการใช้เทคโนโลยีที่รู้จักกันในปัจจุบันเท่านั้น จึงเป็นไปได้ที่จะใช้งานเครื่องขัดขวางแบบสุญญากาศบนเครือข่ายที่มีกำลังสูงถึง 300-400 kV

วันนี้มีปัญหาทางเทคนิคร้ายแรงที่ไม่อนุญาตให้ใช้เครื่องขัดขวางสูญญากาศบนเครือข่ายที่มีขนาดเกิน 400 kV ในอนาคตอันใกล้ อย่างไรก็ตาม งานในทิศทางนี้กำลังดำเนินการอยู่ จุดประสงค์ของงานดังกล่าวคือการผลิตรางโค้งสูญญากาศสำหรับการทำงานบนเครือข่ายที่มีกำลังสูงถึง 750 kV

จนถึงปัจจุบัน ไม่มีปัญหาใหญ่เมื่อใช้ร่องโค้งสูญญากาศในสายหลัก เซอร์กิตเบรกเกอร์สูญญากาศ 30 ปี ใช้งานสำเร็จใน การส่งกระแสบนเครือข่ายแรงดัน สูงถึง 132 kV

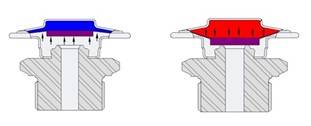

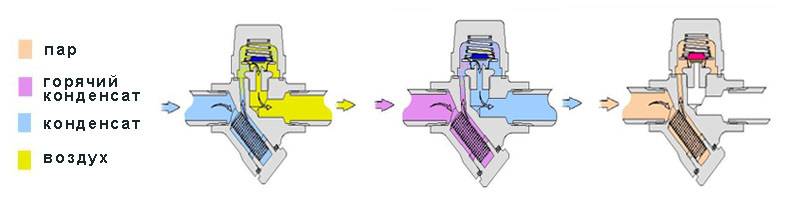

กับดักไอน้ำเทอร์โมสแตติก (แคปซูล)

หลักการทำงานของกับดักไอน้ำแบบควบคุมอุณหภูมิขึ้นอยู่กับความแตกต่างของอุณหภูมิระหว่างไอน้ำกับคอนเดนเสท

องค์ประกอบการทำงานของกับดักไอน้ำแบบควบคุมอุณหภูมิคือแคปซูลที่มีที่นั่งอยู่ที่ส่วนล่างซึ่งทำหน้าที่เป็นกลไกการล็อค แคปซูลติดอยู่ที่ตัวกับดักไอน้ำ โดยมีจานวางอยู่เหนือที่นั่งตรงที่ทางออกของกับดักไอน้ำ เมื่ออากาศเย็น จะมีช่องว่างระหว่างจานแคปซูลและที่นั่งเพื่อให้คอนเดนเสท อากาศ และก๊าซที่ควบแน่นอื่นๆ ออกจากกับดักได้โดยไม่ติดขัด

เมื่อถูกความร้อน องค์ประกอบพิเศษในแคปซูลจะขยายตัว โดยทำหน้าที่บนแผ่นดิสก์ ซึ่งเมื่อขยายออก จะตกลงบนอานเพื่อป้องกันไม่ให้ไอน้ำไหลออกมา กับดักไอน้ำประเภทนี้นอกจากการกำจัดคอนเดนเสทแล้ว ยังช่วยให้คุณสามารถกำจัดอากาศและก๊าซออกจากระบบได้ กล่าวคือ ใช้เป็นช่องระบายอากาศสำหรับระบบไอน้ำ มีการดัดแปลงเทอร์โมสแตติกแคปซูลสามแบบเพื่อให้คุณสามารถขจัดคอนเดนเสทได้ที่อุณหภูมิ 5°C, 10°C หรือ 30°C ต่ำกว่าอุณหภูมิการทำให้กลายเป็นไอ

รุ่นหลักของกับดักไอน้ำอุณหภูมิ: TH13A, TH21, TH32Y, TSS22, TSW22, TH35/2, TH36, TSS6, TSS7

ขอบเขตการใช้งาน

หากรุ่นแรกเปิดตัวในสหภาพโซเวียตโดยให้ปิดโหลดที่ค่อนข้างเล็กเนื่องจากการออกแบบที่ไม่สมบูรณ์ของห้องสุญญากาศและลักษณะทางเทคนิคของหน้าสัมผัส โมเดลที่ทันสมัยสามารถอวดวัสดุพื้นผิวที่ทนความร้อนและทนทานกว่าได้มาก . ทำให้สามารถติดตั้งหน่วยสวิตชิ่งดังกล่าวได้ในเกือบทุกสาขาของอุตสาหกรรมและเศรษฐกิจของประเทศ วันนี้เบรกเกอร์วงจรสุญญากาศถูกใช้ในพื้นที่ต่อไปนี้:

- ในการติดตั้งระบบจำหน่ายไฟฟ้าของทั้งโรงไฟฟ้าและสถานีไฟฟ้าย่อย

- ในโลหะวิทยาไปยังหม้อแปลงไฟฟ้าของเตาหลอมที่จัดหาอุปกรณ์การผลิตเหล็ก

- ในอุตสาหกรรมน้ำมันและก๊าซและเคมีที่จุดสูบน้ำ จุดสวิตช์ และสถานีไฟฟ้าย่อย

- สำหรับการทำงานของวงจรหลักและรองของสถานีไฟฟ้าแรงฉุดในการขนส่งทางรถไฟ จ่ายพลังงานให้กับอุปกรณ์เสริมและผู้บริโภคที่ไม่มีแรงฉุด

- ที่สถานประกอบการเหมืองแร่เพื่อให้พลังงานแก่รถขุดและเครื่องจักรกลหนักประเภทอื่น ๆ จากสถานีย่อยหม้อแปลงไฟฟ้าที่สมบูรณ์

ในทุกภาคส่วนของเศรษฐกิจข้างต้น เบรกเกอร์วงจรสุญญากาศกำลังเข้ามาแทนที่โมเดลน้ำมันและอากาศที่ล้าสมัยในทุกที่

หลักการทำงาน

เบรกเกอร์สูญญากาศ (10 kV, 6 kV, 35 kV - ไม่สำคัญ) มีหลักการทำงานบางอย่าง เมื่อหน้าสัมผัสเปิด ในช่องว่าง (ในสุญญากาศ) กระแสสลับจะสร้างการคายประจุไฟฟ้า - ส่วนโค้ง การมีอยู่ของมันได้รับการสนับสนุนโดยโลหะที่ระเหยจากพื้นผิวของหน้าสัมผัสเข้าไปในช่องว่างด้วยสุญญากาศ พลาสมาที่เกิดจากไอของโลหะไอออไนซ์เป็นองค์ประกอบนำไฟฟ้า รักษาสภาพการไหลของกระแสไฟฟ้า ในขณะที่เส้นโค้งของกระแสสลับเคลื่อนผ่านศูนย์ อาร์คไฟฟ้าเริ่มดับ และไอโลหะแทบจะในทันที (ในสิบไมโครวินาที) จะคืนค่ากำลังไฟฟ้าของสุญญากาศ โดยควบแน่นบนพื้นผิวสัมผัสและด้านในของอาร์ค ราง. ในเวลานี้แรงดันไฟฟ้าจะกลับคืนมาบนหน้าสัมผัสซึ่งในเวลานั้นได้หย่าร้างไปแล้ว หากบริเวณที่มีความร้อนสูงเกินไปยังคงอยู่หลังจากการคืนค่าแรงดันไฟฟ้า พวกมันอาจกลายเป็นแหล่งกำเนิดของการปล่อยอนุภาคที่มีประจุ ซึ่งจะทำให้เกิดการสลายของสุญญากาศและกระแสไฟไหล ในการทำเช่นนี้จะใช้การควบคุมส่วนโค้งฟลักซ์ความร้อนจะกระจายอย่างสม่ำเสมอบนหน้าสัมผัส

เบรกเกอร์สูญญากาศซึ่งราคาขึ้นอยู่กับผู้ผลิตเนื่องจากคุณสมบัติด้านประสิทธิภาพสามารถประหยัดทรัพยากรได้จำนวนมาก ขึ้นอยู่กับแรงดันไฟฟ้า ผู้ผลิต ฉนวน ราคาสามารถอยู่ในช่วงตั้งแต่ 1500 c.u. สูงถึง 10,000 คิว

ข้อมูลจำเพาะของอุปกรณ์

อุปกรณ์ที่ปิดโหลดโดยเปิดวงจรไฟฟ้ามีลักษณะทางเทคนิคที่แตกต่างกัน

ทั้งหมดนี้มีความสำคัญและเป็นการตัดสินใจในการเลือกยูนิตที่เหมาะสมสำหรับการซื้อและการติดตั้งในภายหลัง

ตัวบ่งชี้แรงดันไฟแสดงแรงดันไฟฟ้าในการทำงานของอุปกรณ์ไฟฟ้าซึ่งได้รับการออกแบบโดยผู้ผลิตในขั้นต้น

ค่าแรงดันไฟทำงานสูงสุดบ่งชี้ถึงแรงดันไฟฟ้าสูงที่อนุญาตสูงสุดที่เบรกเกอร์วงจรสามารถทำงานได้ในโหมดปกติโดยไม่กระทบต่อประสิทธิภาพการทำงาน โดยปกติตัวเลขนี้จะเกินขนาดของแรงดันไฟฟ้าที่กำหนด 5-20%

การไหลของกระแสไฟฟ้าในระหว่างที่ระดับความร้อนของฉนวนเคลือบและชิ้นส่วนของตัวนำไม่รบกวนการทำงานปกติของระบบและองค์ประกอบทั้งหมดสามารถคงอยู่ได้โดยไม่ จำกัด เวลาเรียกว่าพิกัด หมุนเวียน. ต้องคำนึงถึงคุณค่าของมันเมื่อเลือกและซื้อสวิตช์โหลด

ค่าของกระแสผ่านของขีด จำกัด ที่อนุญาตจะแสดงจำนวนกระแสที่ไหลผ่านเครือข่ายในโหมดลัดวงจรซึ่งสวิตช์โหลดที่ติดตั้งในระบบสามารถทนได้

กระแสความต้านทานไฟฟ้าไดนามิกสะท้อนถึงขนาดของกระแสไฟลัดวงจรซึ่งกระทำกับอุปกรณ์ในช่วงสองสามช่วงแรกไม่มีผลเสียต่ออุปกรณ์และไม่เกิดความเสียหายทางกลไกในทางใดทางหนึ่ง

กระแสทนความร้อนเป็นตัวกำหนดระดับกระแสไฟที่จำกัดซึ่งการดำเนินการให้ความร้อนในช่วงระยะเวลาหนึ่งจะไม่ปิดสวิตช์ตัดการเชื่อมต่อ

สิ่งที่สำคัญมากคือการใช้งานทางเทคนิคของไดรฟ์และพารามิเตอร์ทางกายภาพของอุปกรณ์ ซึ่งจะกำหนดขนาดและน้ำหนักโดยรวมของอุปกรณ์เมื่อเน้นไปที่สิ่งเหล่านี้ คุณจะเข้าใจว่าการวางอุปกรณ์ไว้ที่ใดจะสะดวกกว่า เพื่อให้อุปกรณ์ทำงานได้อย่างถูกต้องและชัดเจน

ในบรรดาคุณสมบัติเชิงบวกที่ไม่มีเงื่อนไขของอุปกรณ์ที่รับผิดชอบในการตัดการเชื่อมต่อโหลดมีดังต่อไปนี้:

- ความเรียบง่ายและความพร้อมใช้งานในการผลิต

- วิธีการดำเนินการเบื้องต้น

- ผลิตภัณฑ์สำเร็จรูปต้นทุนต่ำมากเมื่อเทียบกับสวิตช์ประเภทอื่น

- ความเป็นไปได้ของการเปิด / ปิดการทำงานของกระแสโหลดที่ได้รับการจัดอันดับ

- ช่องว่างระหว่างหน้าสัมผัสที่มองเห็นได้ด้วยตา ทำให้มั่นใจได้ถึงความปลอดภัยโดยสมบูรณ์ของงานใดๆ ในสายขาออก (ไม่จำเป็นต้องติดตั้งตัวตัดการเชื่อมต่อเพิ่มเติม)

- การป้องกันกระแสไฟเกินด้วยฟิวส์ในราคาประหยัด มักจะเต็มไปด้วยทรายควอทซ์ (ประเภท PKT, PK, PT)

จาก minuses ของสวิตช์ทุกประเภทความสามารถในการสลับเฉพาะกำลังรับการจัดอันดับโดยไม่ต้องใช้กระแสฉุกเฉินมักถูกกล่าวถึง

แม้จะมีต้นทุนและการบำรุงรักษาต่ำ แต่โมดูล autogas ก็ถือว่าล้าสมัยและในระหว่างการบำรุงรักษาตามกำหนดเวลาหรือในระหว่างการสร้างเครือข่ายและสถานีย่อยขึ้นใหม่ก็จะถูกแทนที่ด้วยองค์ประกอบสูญญากาศที่ทันสมัยกว่า

โมดูลแก๊สอัตโนมัติมักจะถูกตำหนิสำหรับอายุการใช้งานที่จำกัด เนื่องจากชิ้นส่วนภายในที่ค่อยๆ หมดไฟซึ่งสร้างก๊าซในรางน้ำอาร์ค

อย่างไรก็ตาม ช่วงเวลานี้สามารถแก้ไขได้อย่างสมบูรณ์และด้วยเงินเพียงเล็กน้อย เนื่องจากองค์ประกอบการสร้างก๊าซและหน้าสัมผัสคู่ที่ออกแบบมาสำหรับการดูดกลืนอาร์กนั้นมีราคาไม่แพงนักและสามารถเปลี่ยนได้ง่าย ไม่เพียงแต่โดยผู้เชี่ยวชาญเท่านั้น แต่ยังรวมถึงคนงานที่มีคุณสมบัติต่ำด้วย